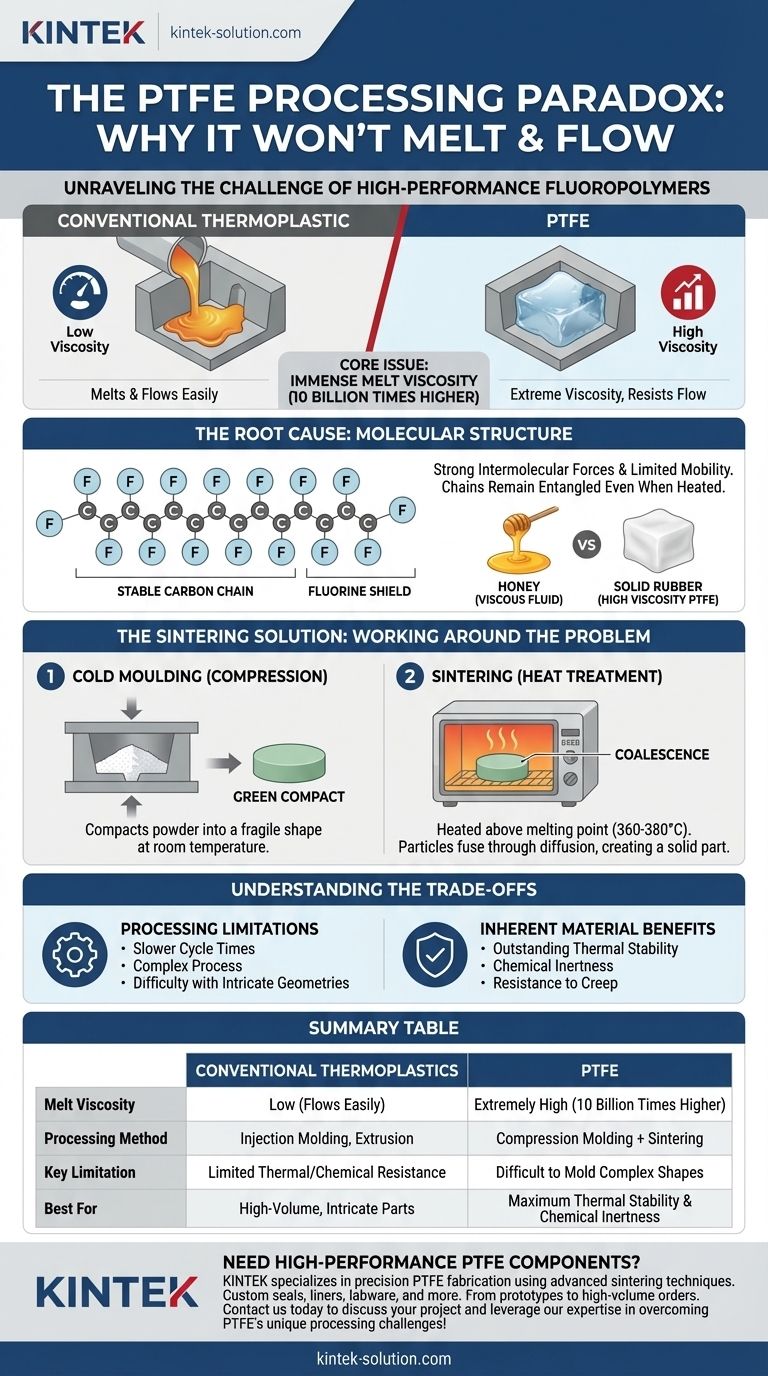

In parole semplici, il politetrafluoroetilene (PTFE) non può essere lavorato con tecniche convenzionali a causa della sua viscosità straordinariamente elevata. Anche quando riscaldato ben al di sopra del suo punto di fusione, il PTFE non scorre come una plastica liquida tipica. Invece di fondersi in uno stato fluido adatto allo stampaggio a iniezione o all'estrusione, passa a un solido simile a un gel che resiste all'essere spinto attraverso uno stampo.

Il problema fondamentale è che l'immensa viscosità allo stato fuso del PTFE gli impedisce di diventare mai un liquido vero e scorrevole. Ciò impone l'adozione di un processo di produzione completamente diverso, simile alla metallurgia delle polveri, in cui il materiale viene prima compresso e poi riscaldato per fondere insieme le particelle.

La causa principale: viscosità allo stato fuso estrema

Per comprendere la sfida di lavorazione, dobbiamo prima capire cosa significhi veramente "alta viscosità" nel contesto del PTFE. È una differenza di natura, non solo di grado.

Cosa significa alta viscosità per il PTFE

La viscosità è una misura della resistenza di un fluido allo scorrimento. Per la maggior parte dei termoplastici, il riscaldamento oltre il punto di fusione ne abbassa drasticamente la viscosità, consentendo loro di essere facilmente iniettati in uno stampo.

Il PTFE si comporta in modo diverso. La sua viscosità allo stato fuso è circa 10 miliardi di volte superiore a quella delle plastiche comuni come il polipropilene.

Questo non è come confrontare il miele con l'acqua; è come confrontare un blocco solido di gomma con l'acqua. Il materiale si deforma sotto un'immensa pressione, ma non scorrerà per riempire i dettagli intricati di uno stampo.

L'origine del problema

Questo comportamento unico deriva dalla struttura molecolare del PTFE. È costituito da una lunga catena di carbonio stabile completamente schermata da atomi di fluoro più grandi.

Questa struttura crea forze intermolecolari incredibilmente forti e limita la mobilità delle catene polimeriche. Anche quando viene applicata energia termica sufficiente per rompere la struttura cristallina (fusione), le catene rimangono aggrovigliate e incapaci di scivolare liberamente l'una sull'altra.

La soluzione della sinterizzazione: aggirare il problema

Poiché non è possibile fondere e stampare il PTFE nel senso tradizionale, gli ingegneri hanno sviluppato un processo in più fasi che aggira la sua elevata viscosità. Questo metodo prevede la compressione del materiale a freddo e quindi la sua fusione con il calore.

Fase 1: Stampaggio a freddo (o Compressione)

Il processo inizia con il PTFE in forma di polvere o granulare. Questa polvere viene versata in uno stampo e sottoposta ad alta pressione a temperatura ambiente.

Questa fase, spesso chiamata preformatura, compatta la polvere nella forma desiderata. Le singole particelle sono semplicemente tenute insieme dalla forza meccanica, dando vita a un pezzo fragile spesso chiamato compatto "verde".

Fase 2: Sinterizzazione (Trattamento termico)

Il pezzo preformato viene quindi rimosso con cura dallo stampo e riscaldato in un forno a una temperatura superiore al punto di fusione del PTFE (circa 360-380°C).

Durante la sinterizzazione, il materiale non si fonde e non scorre. Invece, le molecole sulla superficie di ogni singola particella diventano sufficientemente mobili da diffondersi attraverso i confini delle particelle, aggrovigliandosi con le molecole delle particelle vicine. Questo processo, chiamato coalescenza, fonde le particelle in un prodotto finale solido, denso e durevole.

Comprendere i compromessi

Questo processo specializzato è sia una limitazione che una chiave per le notevoli proprietà del PTFE. La caratteristica stessa che ne rende difficile la lavorazione è anche ciò che ne determina il valore.

Limitazioni di lavorazione

Rispetto allo stampaggio a iniezione, la sinterizzazione è un processo più lento e complesso. I tempi ciclo sono notevolmente più lunghi, il che aumenta i costi di produzione.

È anche più difficile creare pezzi con angoli estremamente netti, pareti sottili o geometrie altamente intricate. Infine, se il processo non è controllato perfettamente, può comportare una porosità residua all'interno del pezzo finale.

Benefici intrinseci del materiale

L'estrema viscosità e la forte struttura molecolare sono direttamente responsabili delle caratteristiche più apprezzate del PTFE. La sua eccezionale stabilità termica, inerzia chimica e resistenza allo scorrimento (deformazione sotto carico) sono tutte conseguenze delle proprietà che impediscono la lavorazione allo stato fuso.

In sostanza, si scambia la facilità di produzione con prestazioni superiori del materiale in ambienti difficili.

Fare la scelta giusta per il tuo obiettivo

Comprendere questa fondamentale differenza di lavorazione è fondamentale quando si seleziona un materiale per un'applicazione ad alte prestazioni.

- Se il tuo obiettivo principale è la produzione di massa di pezzi complessi: Il PTFE standard potrebbe non essere adatto. Invece, valuta i fluoropolimeri processabili allo stato fuso come FEP o PFA, che offrono proprietà simili con la capacità di essere stampati a iniezione, al costo di prestazioni termiche leggermente inferiori.

- Se il tuo obiettivo principale è la massima stabilità termica e resistenza chimica: Le proprietà uniche del PTFE sinterizzato sono spesso non negoziabili. Il metodo di produzione è un compromesso necessario per ottenere il massimo livello di prestazione.

In definitiva, il metodo di lavorazione del PTFE è una conseguenza diretta della struttura molecolare che lo rende uno dei polimeri più capaci disponibili.

Tabella riassuntiva:

| Aspetto | Termoplastici convenzionali | PTFE |

|---|---|---|

| Viscosità allo stato fuso | Bassa (scorre facilmente) | Estremamente alta (10 miliardi di volte superiore) |

| Metodo di lavorazione | Stampaggio a iniezione, estrusione | Stampaggio a compressione + sinterizzazione |

| Limitazione principale | Resistenza termica/chimica limitata | Difficile da stampare in forme complesse |

| Ideale per | Pezzi complessi ad alto volume | Massima stabilità termica e inerzia chimica |

Hai bisogno di componenti in PTFE ad alte prestazioni? KINTEK è specializzata nella fabbricazione di PTFE di precisione utilizzando tecniche di sinterizzazione avanzate. Produciamo guarnizioni, rivestimenti e vetreria personalizzati per applicazioni nei settori dei semiconduttori, medico e industriale, dai prototipi agli ordini ad alto volume. Contattaci oggi per discutere il tuo progetto e sfruttare la nostra esperienza nel superare le sfide di lavorazione uniche del PTFE!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Piatti di evaporazione in PTFE personalizzati per diverse applicazioni

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti