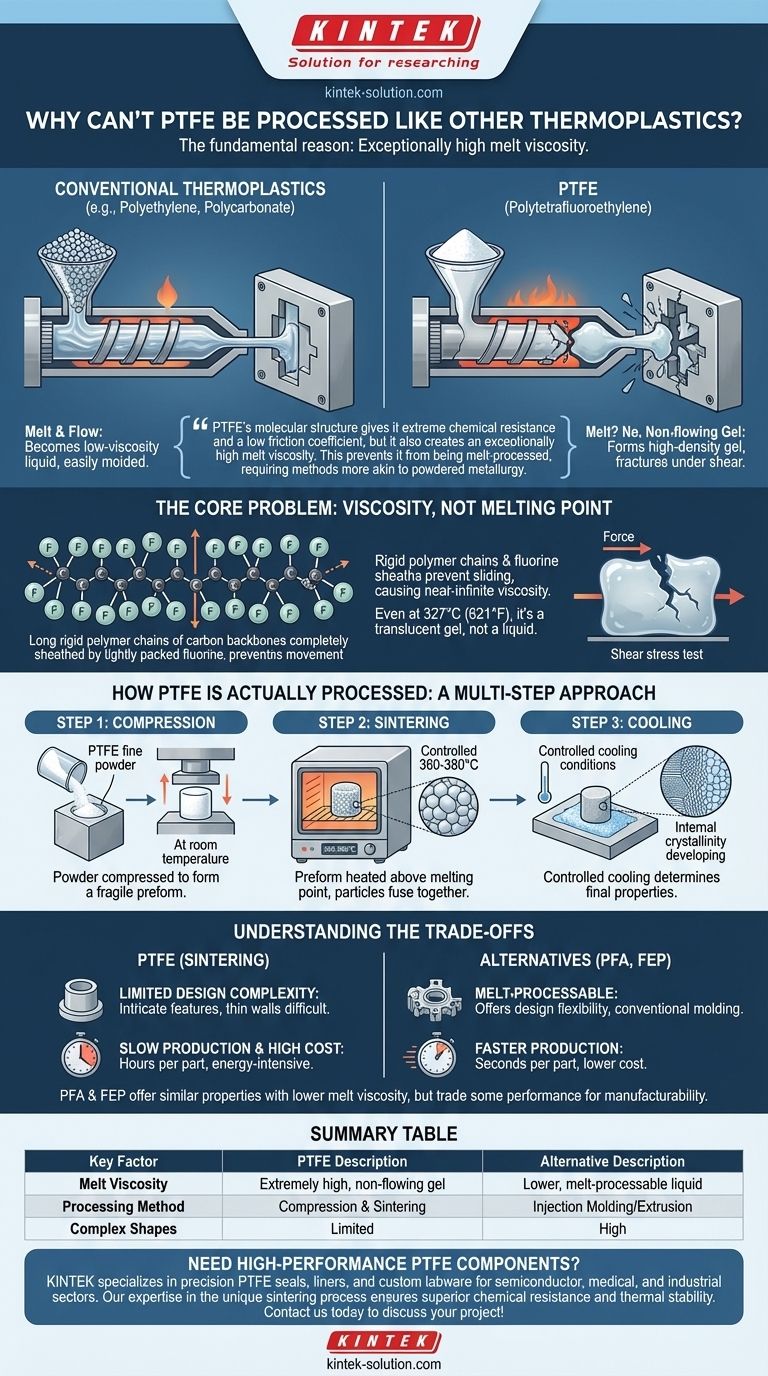

La ragione fondamentale per cui il PTFE non può essere lavorato come gli altri termoplastici è la sua viscosità di fusione eccezionalmente elevata. Anche quando riscaldato ben al di sopra del suo punto di fusione, non scorre come un liquido. Invece, forma un gel morbido e non scorrevole che si frattura sotto lo stress di taglio della tradizionale stampaggio a iniezione o estrusione.

La struttura molecolare del PTFE gli conferisce un'estrema resistenza chimica e un basso coefficiente di attrito, ma crea anche una viscosità di fusione eccezionalmente elevata. Questo gli impedisce di essere lavorato per fusione, richiedendo metodi più simili alla metallurgia delle polveri che alla tradizionale lavorazione delle materie plastiche.

Il Problema Centrale: Viscosità, Non Punto di Fusione

Un "Punto di Fusione" Ingannatore

Il PTFE ha un vero punto di fusione a circa 327°C (621°F). Tuttavia, questa transizione è ingannevole.

A differenza di polimeri come il polietilene o il policarbonato che diventano liquidi a bassa viscosità, il PTFE si trasforma in un gel traslucido ad alta densità. Questo gel non ha praticamente caratteristiche di flusso.

La Ragione Molecolare dell'Alta Viscosità

La fonte di questo comportamento è la struttura molecolare del PTFE. Consiste in catene polimeriche molto lunghe e rigide con uno scheletro di carbonio completamente rivestito da atomi di fluoro.

Questi robusti e densamente impacchettati rivestimenti di fluoro impediscono alle catene polimeriche di scivolare facilmente l'una sull'altra, anche quando viene applicata energia termica. Il materiale si ammorbidisce, ma le catene rimangono aggrovigliate, risultando in una viscosità quasi infinita.

La Sfida dello Stress di Taglio

Lo stampaggio a iniezione e l'estrusione si basano sulla forzatura della plastica fusa attraverso piccoli cancelli e ugelli ad alta pressione. Questo processo crea un immenso stress di taglio.

Quando questa forza viene applicata al gel di PTFE, le catene molecolari aggrovigliate non si districano e non scorrono. Invece, il materiale si strappa e si frattura, risultando in un pezzo inutile e difettoso.

Come Viene Effettivamente Lavorato il PTFE

Poiché la lavorazione per fusione è impossibile, il PTFE richiede un approccio completamente diverso, a più fasi, che evita di forzare il materiale a scorrere.

Fase 1: Compressione

Il processo inizia con la resina PTFE sotto forma di una polvere fine. Questa polvere viene versata in uno stampo e compressa ad alta pressione a temperatura ambiente per creare un oggetto solido, ma ancora fragile, noto come "preformato".

Fase 2: Sinterizzazione

Il preformato viene rimosso con cura dallo stampo e riscaldato in un forno controllato al di sopra del suo punto di fusione (tipicamente tra 360-380°C).

Durante questa fase di sinterizzazione, le singole particelle di polvere si fondono insieme, creando una massa solida, densa e omogenea. La forma complessiva non scorre né cambia.

Fase 3: Raffreddamento

Infine, il pezzo sinterizzato viene raffreddato in condizioni attentamente controllate. La velocità di raffreddamento è critica in quanto influenza la cristallinità del materiale, che a sua volta influisce sulle sue proprietà fisiche finali come durezza, flessibilità e stabilità dimensionale.

Comprendere i Compromessi

Limitazioni di Design e Complessità

Questo processo di compressione e sinterizzazione limita gravemente la complessità geometrica dei pezzi in PTFE. Caratteristiche intricate, angoli interni acuti e pareti molto sottili sono difficili o impossibili da ottenere, a differenza dello stampaggio a iniezione.

Velocità di Produzione e Costo

La sinterizzazione è un processo in batch lento e ad alta intensità energetica. I tempi di ciclo per la creazione di un singolo pezzo possono essere di ore, rispetto ai secondi per lo stampaggio a iniezione. Questo rende i pezzi in PTFE significativamente più costosi da produrre.

L'Ascesa delle Alternative

Per affrontare queste limitazioni, i chimici hanno sviluppato fluoropolimeri lavorabili per fusione come il PFA (Perfluoroalcossi) e il FEP (Etilene Propilene Fluorurato). Questi materiali offrono proprietà molto simili al PTFE ma hanno una viscosità di fusione inferiore, consentendo loro di essere lavorati utilizzando lo stampaggio a iniezione e l'estrusione convenzionali.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere il fluoropolimero corretto richiede di bilanciare le esigenze di prestazione con i vincoli di produzione.

- Se il tuo obiettivo principale è la massima stabilità termica e inerzia chimica: Il PTFE vergine lavorato tramite sinterizzazione rimane la scelta superiore, ma devi progettare il pezzo tenendo conto delle limitazioni del metodo di produzione.

- Se il tuo obiettivo principale è produrre forme complesse in volumi maggiori: Dovresti considerare alternative lavorabili per fusione come PFA o FEP, che sacrificano una piccola quantità di prestazioni per una lavorabilità notevolmente superiore.

Comprendere che il PTFE viene lavorato più come una ceramica che come una plastica tipica è la chiave per sfruttare efficacemente le sue proprietà uniche.

Tabella Riepilogativa:

| Fattore Chiave | Descrizione |

|---|---|

| Viscosità di Fusione | Estremamente elevata; forma un gel non scorrevole anche al di sopra del punto di fusione |

| Struttura Molecolare | Catene rigide con rivestimenti di fluoro impediscono lo scorrimento delle catene |

| Risposta allo Stress di Taglio | Si frattura sotto pressione invece di scorrere |

| Metodo di Lavorazione | Stampaggio a compressione seguito da sinterizzazione (non stampaggio a iniezione) |

| Materiali Alternativi | PFA e FEP offrono proprietà simili con lavorabilità per fusione |

Hai bisogno di componenti in PTFE ad alte prestazioni? KINTEK è specializzata nella produzione di guarnizioni, rivestimenti e articoli da laboratorio personalizzati in PTFE di precisione per i settori dei semiconduttori, medico e industriale. La nostra esperienza nell'esclusivo processo di sinterizzazione richiesto per il PTFE ti garantisce pezzi con resistenza chimica e stabilità termica superiori. Che tu abbia bisogno di prototipi o produzione ad alto volume, forniamo soluzioni su misura per le tue esatte specifiche. Contattaci oggi per discutere il tuo progetto e beneficiare delle nostre capacità di fabbricazione specializzate!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Matracci volumetrici in PTFE personalizzati per uso scientifico e industriale avanzato

Domande frequenti

- Quali sono le considerazioni chiave durante la lavorazione del Teflon? Padroneggiare la lavorazione di precisione dei polimeri morbidi

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi

- In che modo il PTFE contribuisce al basso attrito e alla resistenza all'usura? Ottieni prestazioni superiori con materiali avanzati