In sintesi, una guarnizione a labbro in Teflon dal design più spesso viene utilizzata specificamente per applicazioni in cui si prevede un'usura elevata, in particolare in condizioni non lubrificate o di "funzionamento a secco". Questo design fornisce intenzionalmente più materiale sacrificale che si consumerà lentamente nel tempo, estendendo così la vita operativa della guarnizione in ambienti difficili in cui una guarnizione standard fallirebbe prematuramente.

La decisione di utilizzare una guarnizione a labbro in Teflon più spessa è un compromesso deliberato. Si ottiene una vita utile notevolmente più lunga in applicazioni ad alto attrito e non lubrificate, al costo di un attrito potenzialmente maggiore e di una ridotta capacità alle alte velocità.

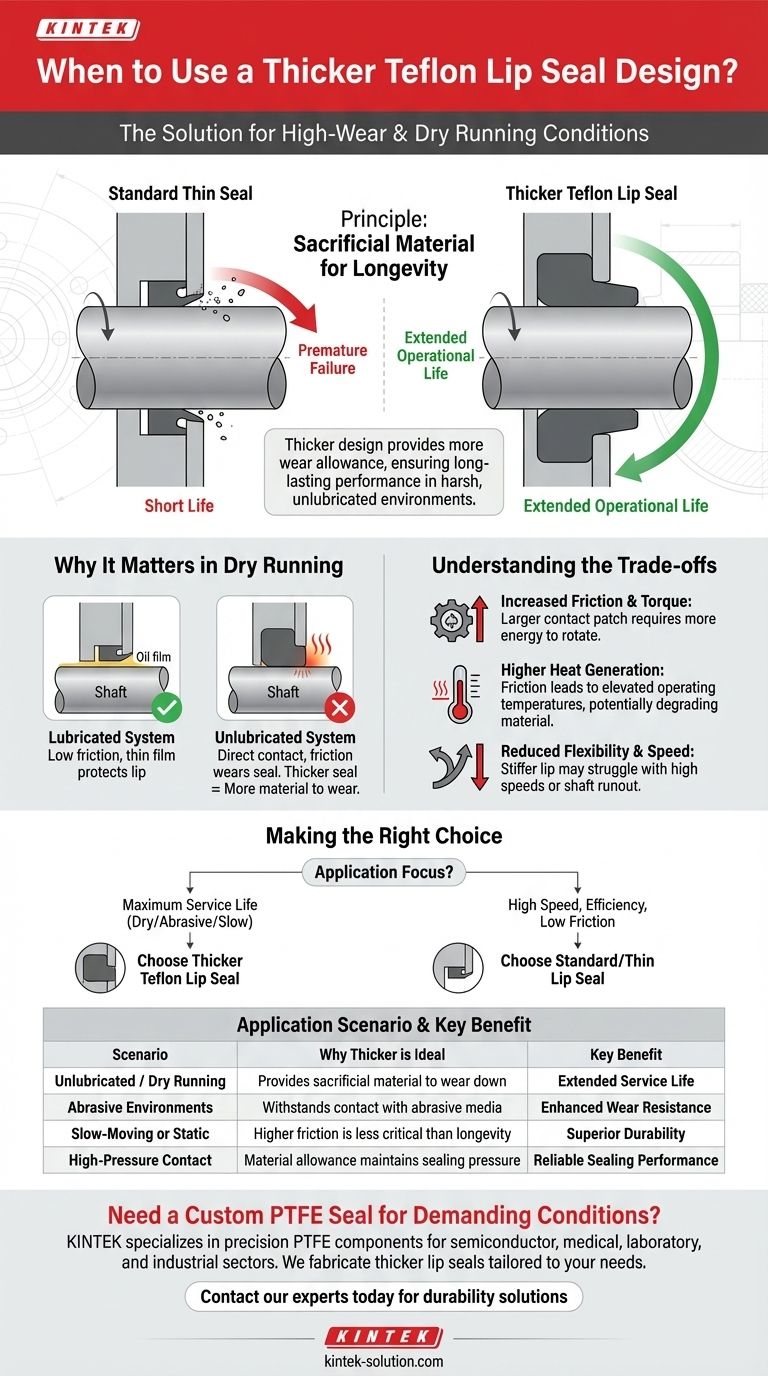

Il Principio: Materiale Sacrificale per la Longevità

Il concetto fondamentale alla base di un labbro di tenuta più spesso è semplice: funge da margine di usura. Nelle applicazioni più impegnative, il materiale della guarnizione è progettato per essere consumato durante la sua vita utile, e avere più materiale significa semplicemente che dura più a lungo.

Perché lo Spessore Conta nei Sistemi Non Lubrificati

In un sistema ben lubrificato, un sottile film d'olio separa il labbro della guarnizione dall'albero rotante, riducendo drasticamente l'attrito e l'usura.

Quando la lubrificazione è assente, il labbro della guarnizione è a contatto diretto e a secco con la superficie dell'albero. Questo contatto diretto genera attrito e provoca l'abrasione fisica del materiale della guarnizione, in modo simile a una gomma su un foglio di carta.

Un design di guarnizione più spesso fornisce un volume maggiore di questo materiale "sacrificale". Ciò assicura che, anche mentre il labbro si consuma, possa mantenere la pressione di contatto necessaria per creare una tenuta efficace per un periodo più lungo.

Estendere la Vita in Ambienti ad Alto Attrito

L'usura elevata non è causata solo dalla mancanza di lubrificazione. Può anche essere accelerata da mezzi abrasivi, finiture ruvide dell'albero o elevate pressioni di contatto.

In questi casi, un labbro di tenuta sottile e standard si consumerebbe rapidamente, portando a perdite e guasti prematuri del sistema. Il design più spesso contrasta direttamente questa modalità di guasto incorporando la resistenza all'usura richiesta.

Comprendere i Compromessi

Scegliere una guarnizione più spessa non è una soluzione universale. Questa scelta di design comporta compromessi intrinseci che la rendono inadatta per determinate applicazioni.

Aumento dell'Attrito e della Coppia

Un labbro di tenuta più spesso, e spesso più largo, crea una superficie di contatto maggiore sull'albero. Questa maggiore superficie si traduce in una maggiore resistenza all'attrito.

Ciò significa che è necessaria più energia, o coppia, per far ruotare l'albero, il che può essere un problema critico nei sistemi a bassa potenza o ad alta efficienza energetica.

Maggiore Generazione di Calore

L'attrito genera calore. L'aumento dell'attrito dovuto a un labbro di tenuta più spesso comporterà inevitabilmente temperature operative più elevate nel punto di tenuta.

Il calore eccessivo può degradare il materiale della guarnizione, danneggiare l'albero o distruggere qualsiasi lubrificazione minima che potrebbe essere presente, accelerando ulteriormente l'usura.

Ridotta Flessibilità e Capacità di Velocità

Un labbro più spesso è intrinsecamente più rigido di uno più sottile. Questa ridotta flessibilità può essere un problema nelle applicazioni ad alta velocità.

Una guarnizione meno flessibile potrebbe avere difficoltà a seguire le imperfezioni minori o il disallineamento (oscillazione) dell'albero, portando potenzialmente a una tenuta compromessa. Per questo motivo, le guarnizioni dinamiche ad alta velocità presentano spesso labbri molto sottili, flessibili e reattivi.

Fare la Scelta Giusta per la Tua Applicazione

Il design ottimale della guarnizione dipende interamente dalle esigenze specifiche del tuo sistema. Devi bilanciare la necessità di durata con i requisiti di prestazione come velocità ed efficienza.

- Se la tua attenzione principale è la massima durata di servizio in un sistema a secco, a movimento lento o abrasivo: una guarnizione a labbro in Teflon più spessa è la scelta ingegneristica corretta.

- Se la tua attenzione principale è la rotazione ad alta velocità, l'efficienza energetica o il funzionamento a basso attrito: un design di guarnizione standard o a labbro sottile fornirà prestazioni superiori.

In definitiva, lo spessore della guarnizione è una variabile di progettazione critica che bilancia direttamente la resistenza all'usura rispetto alle prestazioni di attrito e dinamiche.

Tabella Riassuntiva:

| Scenario Applicativo | Perché una Guarnizione Più Spessa è Ideale | Vantaggio Chiave |

|---|---|---|

| Non Lubrificato / Funzionamento a Secco | Fornisce materiale sacrificale che si consuma nel tempo. | Durata di Servizio Estesa |

| Ambienti Abrasivi | Resiste al contatto con mezzi abrasivi o superfici ruvide. | Maggiore Resistenza all'Usura |

| Applicazioni a Movimento Lento o Statiche | L'attrito maggiore è meno critico della longevità. | Durabilità Superiore |

| Contatto ad Alta Pressione | Il margine di materiale incorporato mantiene la pressione di tenuta. | Prestazioni di Tenuta Affidabili |

Hai Bisogno di una Guarnizione PTFE Personalizzata per Condizioni Impegnative?

Se la tua applicazione comporta usura elevata, mezzi abrasivi o condizioni di funzionamento a secco, il design corretto della guarnizione è fondamentale. KINTEK è specializzata nella produzione di componenti di precisione in PTFE, comprese guarnizioni a labbro personalizzate, per i settori dei semiconduttori, medico, di laboratorio e industriale.

Possiamo fabbricare una guarnizione a labbro più spessa adattata alle tue esigenze specifiche, bilanciando la resistenza all'usura con le prestazioni per massimizzare la vita utile della tua attrezzatura.

Contatta oggi i nostri esperti per discutere la tua applicazione e ricevere una soluzione progettata per la durata.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

Domande frequenti

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti