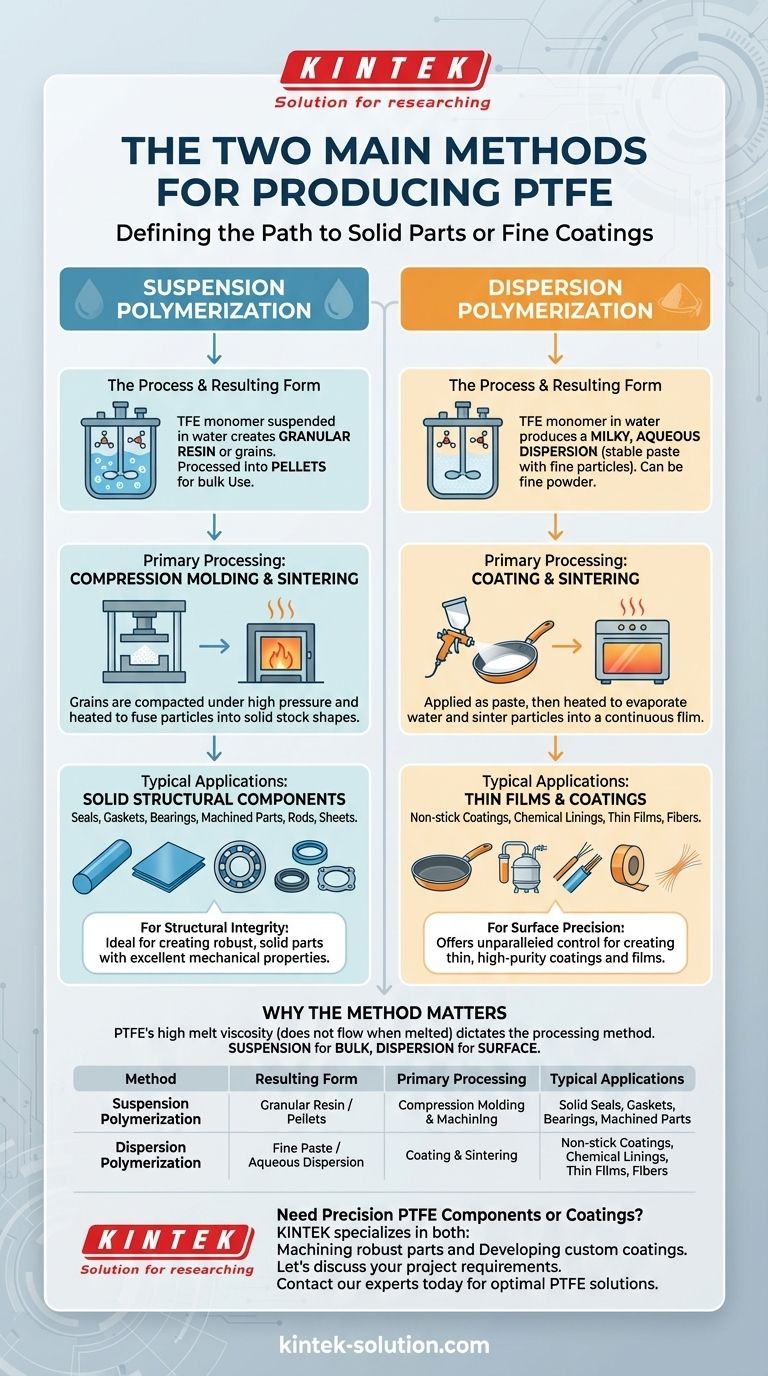

La produzione di politetrafluoroetilene (PTFE) è definita da due metodi distinti e primari: polimerizzazione in sospensione e polimerizzazione in dispersione. La differenza fondamentale tra i due risiede nella forma fisica della materia prima risultante. La polimerizzazione in sospensione crea PTFE granulare destinato a componenti stampati solidi, mentre la polimerizzazione in dispersione produce una pasta fine utilizzata per rivestimenti e film sottili.

La scelta tra i metodi di produzione del PTFE non è un dettaglio operativo; è il fattore più importante che determina la forma finale del materiale e le sue applicazioni praticabili. Un percorso porta a parti solide e strutturali, mentre l'altro porta a superfici sottili e funzionali.

I Due Percorsi della Polimerizzazione

Il processo iniziale di polimerizzazione prepara il terreno per tutte le lavorazioni successive. Poiché il PTFE non fonde e non scorre come le materie plastiche convenzionali, la sua forma iniziale, sia essa un granulo o una pasta, è fondamentale.

Polimerizzazione in Sospensione: Costruire Forme Solide

Nella polimerizzazione in sospensione, il monomero di tetrafluoroetilene (TFE) viene polimerizzato mentre è sospeso in acqua.

Questo processo produce particelle solide di PTFE note come resina granulare o granuli. Questi granuli vengono poi trasformati in forme più utilizzabili, come polveri scorrevoli o pellet solidi.

Lo scopo principale di questo metodo è creare materiale sfuso ideale per lo stampaggio a compressione, dove viene pressato e riscaldato per formare semilavorati solidi come barre, lastre e blocchi.

Polimerizzazione in Dispersione: Creare Film e Rivestimenti Fini

Anche la polimerizzazione in dispersione avviene in acqua, ma produce un risultato diverso.

Questo metodo produce una dispersione acquosa lattiginosa, essenzialmente una pasta stabile contenente particelle estremamente fini di PTFE. Questa pasta può essere utilizzata direttamente o ulteriormente lavorata in una polvere fine non scorrevole.

La dimensione fine delle particelle rende questa forma ideale per creare film sottili e rivestimenti, come lo strato antiaderente sulle pentole, o per produrre fibre fini.

Perché il Metodo Determina l'Applicazione

Comprendere come il PTFE grezzo viene trasformato in un prodotto finale chiarisce perché i due metodi di polimerizzazione non sono intercambiabili. Risolvono due sfide di produzione completamente diverse.

La Sfida Unica della Lavorazione del PTFE

Il PTFE ha una viscosità di fusione eccezionalmente elevata, il che significa che non scorre quando si scioglie.

Questa proprietà impedisce l'uso di tecniche comuni di lavorazione delle termoplastiche ad alto volume come lo stampaggio a iniezione. I produttori devono invece affidarsi a metodi in grado di consolidare le particelle di PTFE senza richiedere che scorrano.

Dai Granuli in Sospensione ai Componenti Lavorati

I pellet e i granuli derivanti dalla polimerizzazione in sospensione sono perfettamente adatti per lo stampaggio a compressione e la sinterizzazione. In questo processo, il materiale viene compattato sotto alta pressione e poi riscaldato per fondere le particelle in un blocco solido.

Questi semilavorati solidi vengono quindi lavorati utilizzando tecniche tradizionali come la fresatura e la tornitura CNC per creare componenti precisi e durevoli come guarnizioni, anelli di tenuta e cuscinetti.

Dalla Pasta in Dispersione ai Rivestimenti Superficiali

La pasta fine derivante dalla polimerizzazione in dispersione è progettata per essere applicata su un substrato, spesso tramite spruzzatura o rivestimento a rullo.

Dopo l'applicazione, il pezzo viene riscaldato. Questo fa evaporare l'acqua e sinterizzare insieme le particelle di PTFE, formando un film continuo, non poroso e durevole. Questo è il processo fondamentale per creare rivestimenti resistenti agli agenti chimici e superfici antiaderenti.

Comprendere i Compromessi

Ogni metodo di polimerizzazione è ottimizzato per un diverso insieme di risultati, presentando un chiaro compromesso tra la forma in massa e l'applicazione fine.

Sospensione: Per l'Integrità Strutturale

Il vantaggio principale della polimerizzazione in sospensione è la sua capacità di produrre grandi quantità di resina adatta alla creazione di parti solide e robuste con eccellenti proprietà meccaniche.

Il limite è che questa forma granulare non può essere utilizzata per creare i film e i rivestimenti ultra-sottili e uniformi possibili con il PTFE di grado dispersione.

Dispersione: Per la Precisione Superficiale

La polimerizzazione in dispersione offre un controllo senza pari per la creazione di rivestimenti e film sottili e di elevata purezza. È essenziale per le applicazioni a livello superficiale.

Il suo limite è che non è destinato alla produzione di componenti strutturali spessi. La forma del materiale è specificamente progettata per la copertura superficiale, non per la massa complessiva.

Fare la Scelta Giusta per il Tuo Obiettivo

Il PTFE che incontri in un'applicazione è stato indirizzato al suo percorso dal momento della polimerizzazione. Comprendere questa origine ti aiuta a specificare il materiale corretto per il tuo progetto.

- Se il tuo obiettivo principale è creare componenti solidi e strutturali: Lavorerai con PTFE derivato dalla polimerizzazione in sospensione, tipicamente fornito come blocchi, barre o lastre stampate pronte per la lavorazione.

- Se il tuo obiettivo principale è applicare un rivestimento antiaderente o resistente agli agenti chimici: Hai bisogno di PTFE prodotto tramite polimerizzazione in dispersione, che sarà fornito come pasta liquida o polvere fine.

- Se il tuo obiettivo principale è produrre nastri, membrane o fibre sottili: Inizierai anche con materiale derivato dalla polimerizzazione in dispersione, poiché la sua struttura a particelle fini è necessaria per queste forme delicate.

In definitiva, sapere se devi costruire un oggetto solido o rivestire una superficie ti dirà tutto ciò che devi sapere sull'origine manifatturiera del materiale.

Tabella Riassuntiva:

| Metodo | Forma del PTFE Risultante | Lavorazione Principale | Applicazioni Tipiche |

|---|---|---|---|

| Polimerizzazione in Sospensione | Resina Granulare / Pellet | Stampaggio a Compressione e Lavorazione Meccanica | Guarnizioni Solide, Anelli di Tenuta, Cuscinetti, Componenti Lavorati |

| Polimerizzazione in Dispersione | Pasta Fine / Dispersione Acquosa | Rivestimento e Sinterizzazione | Rivestimenti Antiaderenti, Rivestimenti Chimici, Film Sottili, Fibre |

Hai Bisogno di Componenti o Rivestimenti in PTFE di Precisione?

Comprendere il metodo di produzione è il primo passo. Il passo successivo è collaborare con un produttore che padroneggi la lavorazione.

KINTEK è specializzata in entrambi:

- Lavorazione di parti robuste da blocchi e barre di PTFE polimerizzato in sospensione.

- Sviluppo di rivestimenti personalizzati utilizzando paste di PTFE polimerizzato in dispersione.

Serviamo i settori dei semiconduttori, medico, di laboratorio e industriale con fabbricazioni personalizzate, dai prototipi agli ordini ad alto volume, garantendo precisione e prestazioni.

Discutiamo i requisiti del tuo progetto. Contatta oggi i nostri esperti per trovare la soluzione PTFE ottimale per la tua applicazione.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti