Sebbene apprezzate per le loro proprietà a basso attrito, le boccole della forcella in PTFE (Politetrafluoroetilene) introducono notevoli svantaggi derivanti dalla loro intrinseca morbidezza. La tendenza del materiale a incorporare contaminanti può portare a usura abrasiva sugli steli costosi della forcella, e la sua scarsa integrità strutturale può causare la deformazione o lo "scorrimento" sotto gli elevati carichi tipici dei sistemi di sospensione, compromettendo prestazioni e sicurezza.

Il problema fondamentale del PTFE in questa applicazione è un compromesso essenziale: la stessa morbidezza che garantisce un basso attrito è anche la fonte delle sue maggiori vulnerabilità, ovvero la sua suscettibilità ai danni da contaminazione e la sua incapacità di gestire elevati carichi dinamici senza deformarsi.

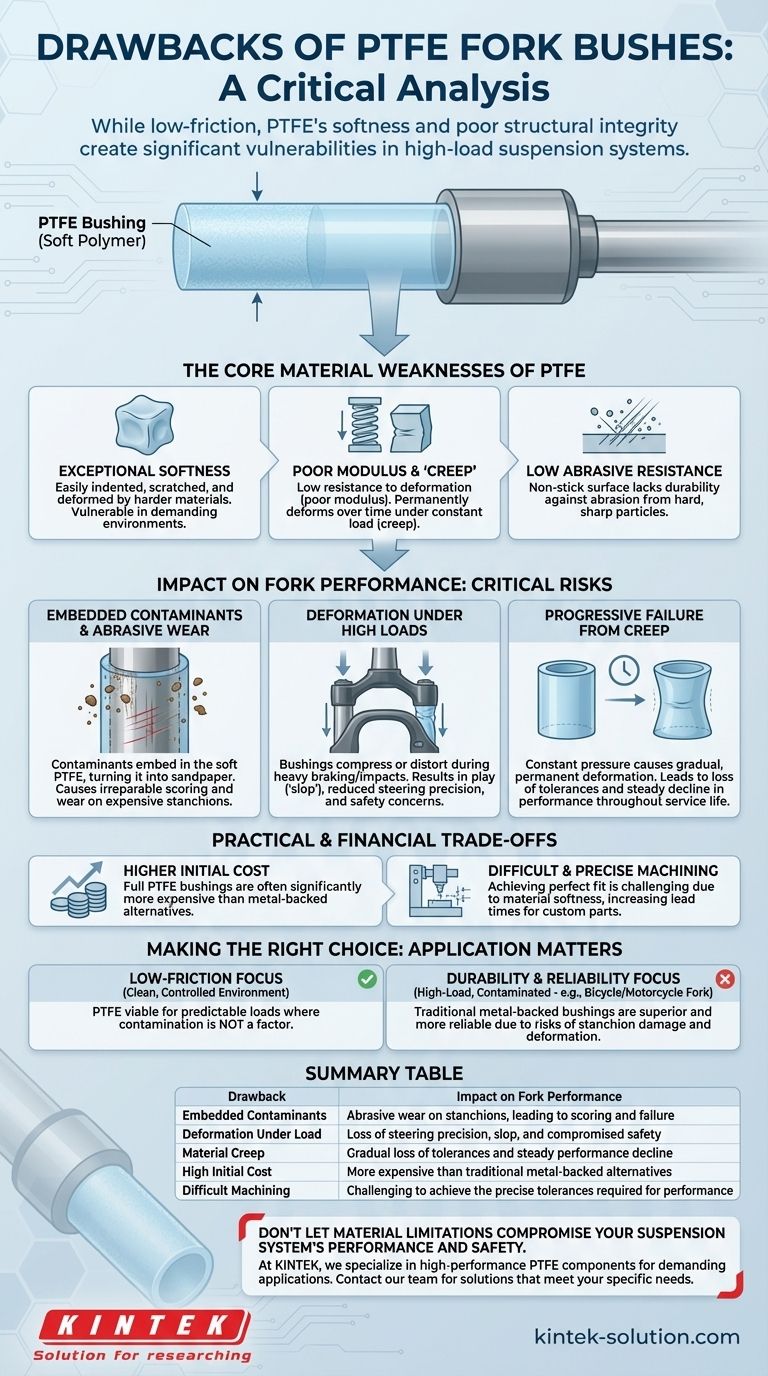

Le Debolezze Fondamentali del Materiale PTFE

Per comprendere i rischi, dobbiamo prima esaminare le proprietà intrinseche del materiale. Sebbene eccellenti in alcune applicazioni, queste proprietà diventano passività all'interno di una forcella ammortizzata.

Morbidezza Eccezionale

Il PTFE è un polimero incredibilmente morbido. Questa caratteristica significa che viene facilmente ammaccato, graffiato o deformato da materiali più duri. Sebbene ciò contribuisca alla sensazione di basso attrito, lo rende altamente vulnerabile in un ambiente meccanicamente impegnativo.

Scarso Modulo ed Effetto "Creep" (Scorrimento)

Il Modulo si riferisce alla rigidità di un materiale o alla sua resistenza alla deformazione elastica. Il PTFE ha un modulo scarso, il che significa che si flette e cede facilmente sotto carico.

Inoltre, presenta il fenomeno del creep (scorrimento), una tendenza a deformarsi lentamente e permanentemente nel tempo quando sottoposto a un carico costante. Ciò significa che anche sotto pressione statica, la boccola può cambiare gradualmente forma, perdendo le sue dimensioni precise.

Bassa Resistenza all'Abrasione

La superficie antiaderente del materiale non è intrinsecamente durevole contro l'abrasione. Particelle dure e affilate possono facilmente penetrare o incorporarsi nel morbido PTFE, un punto critico di cedimento che esploreremo successivamente.

Come Queste Debolezze Influenzano le Prestazioni della Forcella

Queste proprietà dei materiali non esistono nel vuoto. All'interno di una forcella ammortizzata, si traducono direttamente in problemi di prestazioni tangibili e potenziali danni.

Il Rischio Critico dei Contaminanti Incorporati

Qualsiasi sporco, granello o particella metallica che superi le guarnizioni della forcella può rimanere permanentemente incorporato nella morbida boccola in PTFE.

Una volta incorporati, questi particelle trasformano efficacemente la boccola in una striscia di carta vetrata. Ad ogni compressione e estensione della forcella, questa superficie abrasiva sfrega contro lo stelo rivestito duro, causando graffi e usura irreparabile. Questa è la modalità di cedimento più catastrofica.

Deformazione Sotto Carichi Elevati

Durante frenate intense, impatti o curve strette, una forcella ammortizzata è soggetta a forze immense. Il basso modulo del PTFE fa sì che le boccole possano comprimersi o distorcersi sotto questi carichi.

Questa deformazione crea gioco, o "lasco", nel sistema. Il risultato è una notevole riduzione della precisione di sterzata e una sensazione di allentamento nella parte anteriore del veicolo.

Cedimento Progressivo Dovuto allo Scorrimento (Creep)

La pressione costante esercitata dallo stelo della forcella può causare lo scorrimento della boccola in PTFE nel tempo. Questa lenta deformazione porta a una graduale perdita delle tolleranze, aumentando il gioco nella forcella e diminuendo costantemente le prestazioni durante la sua vita utile.

Comprendere i Compromessi Pratici e Finanziari

Oltre ai cedimenti meccanici, ci sono considerazioni pratiche che rendono il PTFE una scelta impegnativa per questa applicazione.

Costo Iniziale Più Elevato

Rispetto alle boccole tradizionali con supporto metallico e rivestimento polimerico, le boccole interamente in PTFE sono spesso significativamente più costose da produrre e acquistare.

Lavorazione Difficile e Precisa

Sebbene il PTFE sia un materiale morbido, lavorarlo con le tolleranze estremamente strette richieste per una forcella ammortizzata ad alte prestazioni è difficile. La sua tendenza a deformarsi durante il processo di taglio rende difficile ottenere una finitura e una calzata perfette, il che può aumentare i tempi di consegna per le parti personalizzate.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare boccole in PTFE deve basarsi su una chiara comprensione dell'ambiente operativo e delle priorità di prestazione.

- Se la tua priorità principale è la massima prestazione a basso attrito in un ambiente perfettamente pulito e controllato: Il PTFE può essere una scelta praticabile dove i carichi sono prevedibili e la contaminazione non è un fattore.

- Se la tua priorità principale è la durata, l'affidabilità e la sicurezza in un ambiente ad alto carico e potenzialmente contaminato (come una forcella di bicicletta o motocicletta): I rischi di danni allo stelo e di deformazione rendono spesso le boccole tradizionali con supporto metallico la scelta superiore e più affidabile.

In definitiva, comprendere questi limiti del materiale è cruciale per garantire sia le prestazioni che la sicurezza a lungo termine del tuo sistema di sospensione.

Tabella Riassuntiva:

| Svantaggio | Impatto sulle Prestazioni della Forcella |

|---|---|

| Contaminanti Incorporati | Usura abrasiva sugli steli, che porta a graffi e cedimenti |

| Deformazione Sotto Carico | Perdita di precisione di sterzata, gioco eccessivo e sicurezza compromessa |

| Scorrimento del Materiale (Creep) | Perdita graduale delle tolleranze e declino costante delle prestazioni |

| Costo Iniziale Elevato | Più costoso delle alternative tradizionali con supporto metallico |

| Lavorazione Difficile | Difficile ottenere le tolleranze precise richieste per le prestazioni |

Non lasciare che i limiti del materiale compromettano le prestazioni e la sicurezza del tuo sistema di sospensione.

In KINTEK, siamo specializzati nella produzione di componenti in PTFE ad alte prestazioni, inclusi guarnizioni personalizzate, rivestimenti e vetreria da laboratorio per le applicazioni più esigenti nei settori dei semiconduttori, medico, di laboratorio e industriale. La nostra esperienza nella produzione di precisione assicura che ogni componente soddisfi le tolleranze rigorose richieste per affidabilità e durata, dai prototipi agli ordini ad alto volume.

Se stai progettando o mantenendo un sistema che richiede componenti con proprietà dei materiali superiori e fabbricazione precisa, contatta oggi il nostro team per discutere come possiamo fornire una soluzione che soddisfi le tue esigenze specifiche ed evitare le insidie comuni delle applicazioni standard in PTFE.

Guida Visiva

Prodotti correlati

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Qual è l'intervallo di temperatura di esercizio del PTFE? Padroneggiare applicazioni estreme di calore e criogeniche

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti

- Quali sono i vantaggi materiali della lavorazione del Teflon? Sblocca una resistenza chimica e termica senza pari

- Come è comunemente noto il PTFE e quali sono le sue proprietà uniche? Sblocca una resistenza chimica e termica senza pari

- Perché il PTFE è adatto per applicazioni criogeniche o ad alta temperatura? Stabilità termica senza pari da -450°F a 500°F