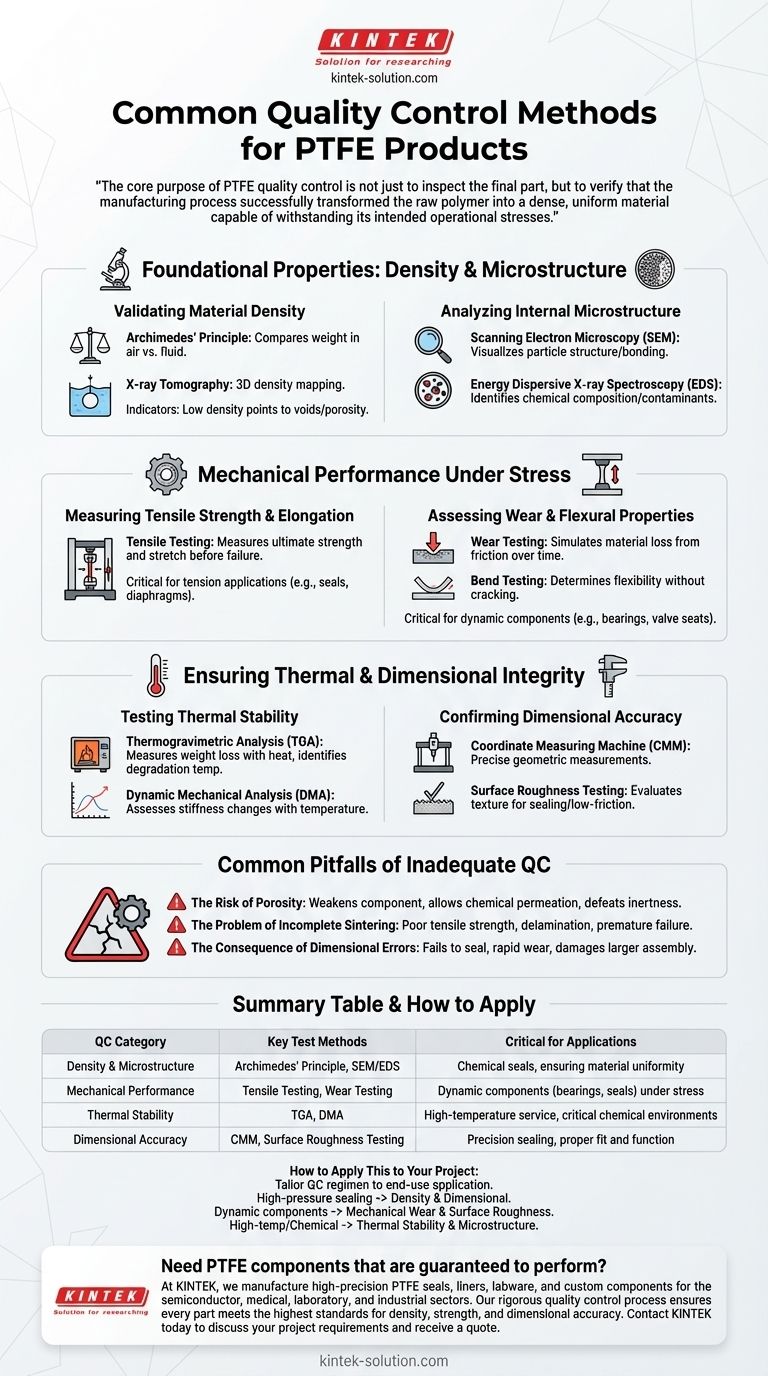

I metodi di controllo qualità più comuni per i prodotti in PTFE si concentrano su cinque aree chiave: densità, proprietà meccaniche, microstruttura, stabilità termica e precisione dimensionale. Questi test sono essenziali poiché le prestazioni finali di un componente in PTFE dipendono fortemente dalla qualità del processo di produzione, in particolare dalle fasi di stampaggio e sinterizzazione.

Lo scopo principale del controllo qualità del PTFE non è solo ispezionare il pezzo finale, ma verificare che il processo di produzione abbia trasformato con successo il polimero grezzo in un materiale denso e uniforme in grado di resistere agli stress operativi previsti.

Proprietà Fondamentali: Densità e Microstruttura

Gli indicatori più fondamentali di un pezzo in PTFE ben prodotto sono la sua densità e la struttura interna. Questi attributi riflettono direttamente quanto bene il materiale grezzo sia stato consolidato e fuso durante la produzione.

Validazione della Densità del Materiale

La densità è l'indicatore principale di una corretta sinterizzazione, ovvero il processo di fusione delle particelle di PTFE tra loro tramite calore. Una densità bassa o incoerente indica la presenza di vuoti o porosità all'interno del materiale.

Il metodo più comune è il principio di Archimede, che confronta il peso del pezzo all'aria con il suo peso immerso in un fluido. Per analisi più avanzate, la tomografia a raggi X può creare una mappa 3D delle variazioni di densità.

Analisi della Microstruttura Interna

Un esame microscopico rivela quanto uniformemente si siano legate le particelle di PTFE. Ciò è fondamentale per garantire l'omogeneità del materiale e identificare potenziali contaminanti.

La Microscopia Elettronica a Scansione (SEM) fornisce immagini ad alto ingrandimento della sezione trasversale del pezzo per visualizzare la struttura delle particelle. Può essere abbinata alla Spettroscopia a Dispersione di Energia a Raggi X (EDS) per identificare la composizione chimica di eventuali materiali estranei o riempitivi.

Prestazioni Meccaniche Sotto Stress

Questi test assicurano che il prodotto finale possa resistere alle forze fisiche che incontrerà nella sua applicazione, dalla trazione e flessione all'attrito e all'abrasione.

Misurazione della Resistenza alla Trazione e Allungamento

Il test di trazione è il test meccanico più comune. Consiste nel tirare un campione di materiale fino alla rottura, misurando la sua resistenza ultima e quanto può allungarsi prima di cedere.

Questi dati sono cruciali per le applicazioni in cui il pezzo sarà sottoposto a tensione, come guarnizioni o diaframmi.

Valutazione delle Proprietà di Usura e Flessione

Per i componenti dinamici come cuscinetti o sedi valvola, l'usura e la flessibilità sono fondamentali.

Il test di usura misura la perdita di materiale dovuta all'attrito nel tempo, simulando la vita operativa del componente. Il test di flessione determina la capacità del materiale di flettersi senza fessurarsi o rompersi.

Garanzia di Integrità Termica e Dimensionale

Anche se un pezzo ha una buona densità e resistenza, deve anche funzionare in modo affidabile alla sua temperatura di esercizio e soddisfare specifiche geometriche precise per funzionare correttamente.

Test della Stabilità Termica

Il PTFE è noto per la sua eccezionale resistenza al calore, ma ciò deve essere verificato.

L'Analisi Termogravimetrica (TGA) misura la perdita di peso mentre un campione viene riscaldato, identificando la temperatura alla quale il materiale inizia a degradarsi. L'Analisi Meccanica Dinamica (DMA) valuta come le proprietà, come la rigidità, cambiano con la temperatura.

Conferma della Precisione Dimensionale

Il pezzo deve essere conforme al progetto per garantire una corretta aderenza e funzionalità all'interno di un assemblaggio.

Una Macchina di Misura a Coordinate (CMM) utilizza una sonda per eseguire misurazioni geometriche precise. Il test di rugosità superficiale valuta la tessitura della superficie del pezzo, fondamentale per le applicazioni di tenuta e a basso attrito.

Errori Comuni di un Controllo Qualità Inadeguato

Saltare o eseguire in modo errato questi test può portare a guasti catastrofici e spesso invisibili del prodotto.

Il Rischio di Porosità

Un pezzo con bassa densità è poroso. Ciò indebolisce drasticamente il componente e crea percorsi per la permeazione chimica, annullando il principale vantaggio del PTFE: l'inerzia chimica.

Il Problema della Sinterizzazione Incompleta

Se le particelle di PTFE non sono completamente fuse, il materiale avrà una scarsa resistenza alla trazione e potrebbe delaminare sotto stress o cicli termici. Il pezzo potrebbe apparire integro ma si guasterà prematuramente durante l'uso.

La Conseguenza degli Errori Dimensionali

Una guarnizione anche leggermente fuori tolleranza non riuscirà a creare una tenuta adeguata. Un cuscinetto con una finitura superficiale errata si usurerà rapidamente. Questi guasti spesso causano danni all'assemblaggio più grande.

Come Applicare Questo al Tuo Progetto

Il regime specifico di controllo qualità dovrebbe essere adattato alle esigenze dell'applicazione finale del tuo componente.

- Se la tua priorità principale è la tenuta ad alta pressione: Dai priorità ai test di densità e all'ispezione dimensionale precisa con una CMM.

- Se la tua priorità principale sono i componenti dinamici come i cuscinetti: Enfatizza i test di usura meccanica e le misurazioni della rugosità superficiale.

- Se la tua priorità principale è l'utilizzo ad alta temperatura o in ambienti chimici critici: Richiedi l'analisi della stabilità termica (TGA) e l'analisi della microstruttura (SEM).

In definitiva, un rigoroso controllo qualità è l'unico modo per garantire che un componente in PTFE offra le prestazioni eccezionali per cui il materiale è noto.

Tabella Riassuntiva:

| Categoria QC | Metodi di Test Chiave | Critico per le Applicazioni |

|---|---|---|

| Densità e Microstruttura | Principio di Archimede, SEM/EDS | Guarnizioni chimiche, garanzia di uniformità del materiale |

| Prestazioni Meccaniche | Test di Trazione, Test di Usura | Componenti dinamici (cuscinetti, guarnizioni) sotto stress |

| Stabilità Termica | TGA, DMA | Servizio ad alta temperatura, ambienti chimici critici |

| Precisione Dimensionale | CMM, Test di Rugosità Superficiale | Tenuta di precisione, corretta aderenza e funzione negli assemblaggi |

Hai bisogno di componenti in PTFE garantiti per le prestazioni?

Noi di KINTEK produciamo guarnizioni, rivestimenti, vetreria da laboratorio e componenti personalizzati in PTFE di alta precisione per i settori dei semiconduttori, medicale, di laboratorio e industriale. Il nostro rigoroso processo di controllo qualità, inclusi i metodi dettagliati sopra, è parte integrante della nostra produzione. Garantiamo che ogni pezzo, dai prototipi agli ordini ad alto volume, soddisfi i più alti standard di densità, resistenza e precisione dimensionale, garantendo affidabilità nelle tue applicazioni più critiche.

Contatta KINTEK oggi stesso per discutere le esigenze del tuo progetto e ricevere un preventivo.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Bottiglie in PTFE personalizzate per diverse applicazioni industriali

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

Domande frequenti

- Quali sono le considerazioni chiave durante la lavorazione del Teflon? Padroneggiare la lavorazione di precisione dei polimeri morbidi

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti

- In che modo il PTFE contribuisce al basso attrito e alla resistenza all'usura? Ottieni prestazioni superiori con materiali avanzati

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente