La produzione di una girante in PTFE è fondamentalmente un processo di intaglio di precisione, non di stampaggio. Le sfide principali derivano dal fatto che il politetrafluoroetilene (PTFE) non può essere lavorato allo stato fuso come le plastiche comuni. Ciò impone che ogni girante venga lavorata singolarmente da un blocco solido, un compito lungo e complesso che richiede attrezzature specializzate e una profonda esperienza nella scienza dei polimeri.

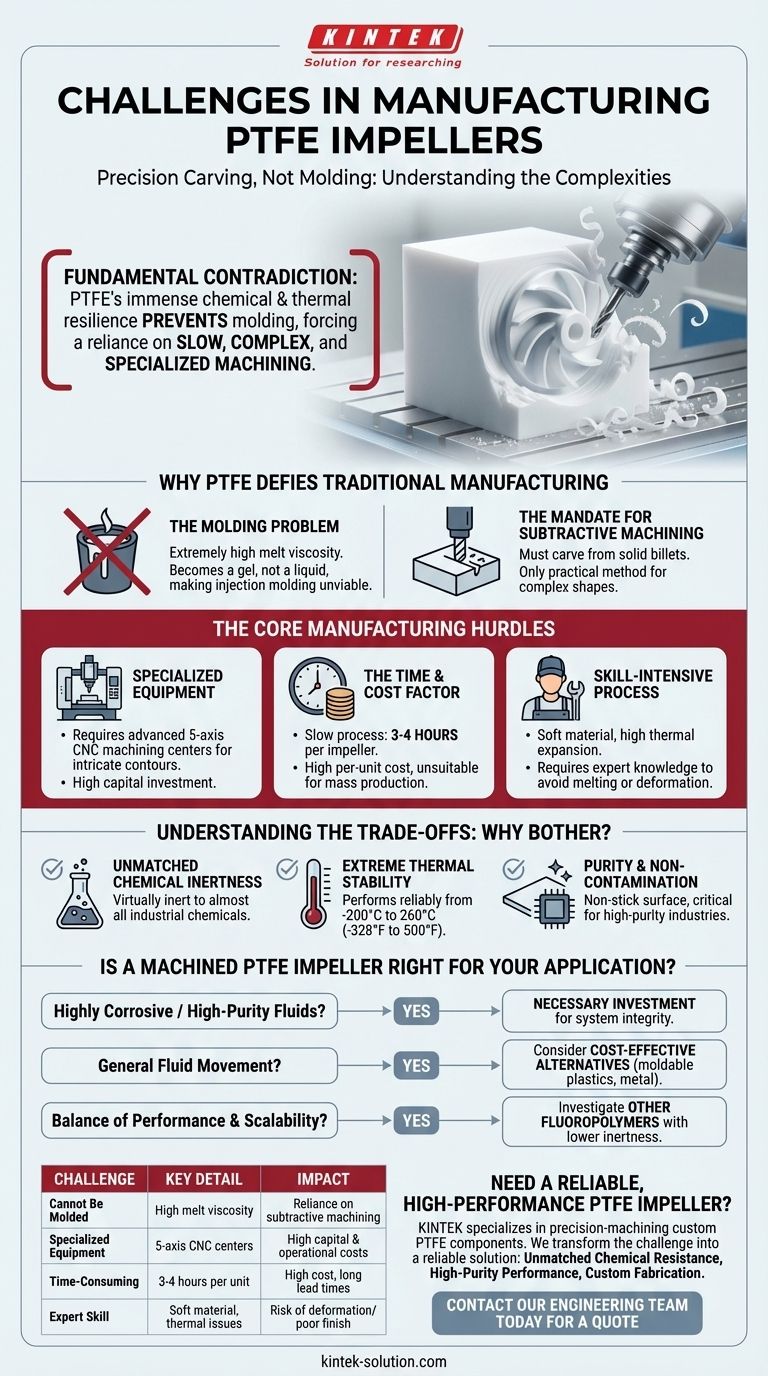

La sfida centrale nella produzione di giranti in PTFE risiede in una contraddizione fondamentale: l'immensa resilienza chimica e termica del materiale ne impedisce lo stampaggio, costringendo a fare affidamento su processi di lavorazione lenti, complessi e altamente specializzati.

Perché il PTFE sfugge alla produzione tradizionale

Per comprendere gli ostacoli produttivi, dobbiamo prima capire la natura unica del materiale stesso. A differenza della maggior parte delle termoplastiche, il PTFE non passa a uno stato liquido utilizzabile quando viene riscaldato.

Il problema dello stampaggio

Il PTFE ha una viscosità allo stato fuso estremamente elevata. Quando viene riscaldato fino al punto di fusione, non fluisce ma diventa invece una sostanza traslucida simile a un gel.

Questo comportamento rende i metodi di produzione convenzionali come lo stampaggio a iniezione completamente impraticabili, poiché il materiale non può essere forzato nelle cavità intricate di uno stampo.

Il mandato per la lavorazione sottrattiva

Poiché lo stampaggio non è un'opzione, l'unico metodo pratico per creare una forma complessa come una girante è la produzione sottrattiva.

Ciò comporta l'inizio con un blocco solido di PTFE e la rimozione sistematica del materiale per rivelare la forma finale. Questa realtà è la fonte di tutte le sfide successive.

Gli ostacoli fondamentali della produzione

La lavorazione meccanica di una girante da un blocco solido introduce complessità significative in termini di attrezzature, tempo e competenze richieste.

Requisito di attrezzature specializzate

La geometria complessa di una girante, con le sue pale curve e i contorni intricati, non può essere prodotta su macchinari standard.

La produzione richiede l'uso di centri di lavorazione CNC avanzati a 5 assi. Queste attrezzature sono costose da acquisire e utilizzare, rappresentando un investimento di capitale significativo.

Il fattore tempo e costo

Il processo di lavorazione non è veloce. Ogni singola girante può richiedere dalle 3 alle 4 ore per essere lavorata da un blocco solido.

Questo metodo di produzione lento e individuale rende le giranti in PTFE intrinsecamente costose e inadatte a scenari di produzione di massa e ad alto volume.

Il processo di lavorazione ad alta intensità di competenze

Il PTFE è notoriamente difficile da lavorare correttamente. È un materiale morbido con un alto tasso di espansione termica e bassa conducibilità termica.

Un operatore richiede una conoscenza esperta sia delle tecniche di lavorazione che delle proprietà dei polimeri. L'uso di una velocità di utensile o di un avanzamento errati può causare la fusione o la deformazione del materiale, o un cattivo stato superficiale, rendendo il pezzo inutilizzabile.

Comprendere i compromessi: perché preoccuparsi del PTFE?

Date queste significative sfide produttive, la decisione di utilizzare il PTFE è sempre guidata dalle esigenze estreme di un'applicazione, dove nessun altro materiale sarebbe sufficiente.

Inerzia chimica senza pari

Il PTFE è virtualmente inerte alla quasi totalità dei prodotti chimici e dei solventi industriali. Ciò lo rende l'unica scelta praticabile per le giranti che devono gestire fluidi altamente corrosivi o aggressivi senza degradarsi.

Stabilità termica estrema

Il materiale mantiene le sue proprietà in un vasto intervallo di temperature, tipicamente da -200°C a 260°C (-328°F a 500°F). Ciò gli consente di funzionare in modo affidabile in applicazioni che coinvolgono freddo o calore estremi dove altri polimeri fallirebbero.

Purezza e non contaminazione

Il PTFE ha una superficie antiaderente a basso attrito. Questo è fondamentale nelle industrie ad alta purezza come quella dei semiconduttori e farmaceutica, poiché minimizza il potenziale di contaminazione del fluido e di accumulo di particelle sulla superficie della girante.

La girante in PTFE lavorata è adatta alla vostra applicazione?

La scelta di questo componente richiede di valutare le sue prestazioni senza pari rispetto ai suoi significativi vincoli di produzione.

- Se la vostra priorità è la gestione di fluidi altamente corrosivi o di elevata purezza: L'alto costo e i tempi di consegna di una girante in PTFE lavorata sono un investimento necessario per garantire l'integrità del sistema e prevenire la contaminazione.

- Se la vostra priorità è il movimento generale dei fluidi in un ambiente non aggressivo: Una girante tradizionale realizzata in plastica modellabile (come il polipropilene) o in metallo sarà una soluzione molto più economica e prontamente disponibile.

- Se la vostra priorità è un equilibrio tra prestazioni e scalabilità: Potrebbe essere necessario ricercare fluoropolimeri alternativi, più facili da processare, accettando che potrebbero non offrire l'inerzia assoluta del PTFE.

In definitiva, la scelta di una girante in PTFE lavorata è una decisione ingegneristica deliberata in cui si accetta una significativa complessità di produzione in cambio di prestazioni del materiale senza pari.

Tabella riassuntiva:

| Sfida | Dettaglio chiave | Impatto |

|---|---|---|

| Non può essere stampato | L'alta viscosità allo stato fuso del PTFE impedisce lo stampaggio a iniezione. | Impone l'affidamento sulla lavorazione sottrattiva. |

| Attrezzature specializzate | Richiede centri di lavorazione CNC avanzati a 5 assi. | Elevato investimento di capitale e costi operativi. |

| Processo lungo | Ogni girante richiede 3-4 ore di lavorazione. | Risulta in un costo unitario elevato e tempi di consegna più lunghi. |

| Competenza di lavorazione esperta | Materiale morbido con elevata espansione termica richiede un controllo preciso dell'utensile. | Rischio di deformazione del pezzo o di finitura scadente senza conoscenza esperta. |

Avete bisogno di una girante in PTFE affidabile e ad alte prestazioni?

Navigare nelle complessità della lavorazione del PTFE richiede un partner con una profonda esperienza sia nella produzione avanzata che nella scienza dei polimeri. KINTEK è specializzata nella lavorazione di precisione di componenti in PTFE personalizzati, comprese le giranti, per i settori dei semiconduttori, medico, di laboratorio e industriale.

Trasformiamo la sfida del PTFE in una soluzione affidabile per voi, garantendo:

- Resistenza chimica senza pari per la gestione di fluidi corrosivi.

- Prestazioni di elevata purezza critiche per applicazioni sensibili.

- Fabbricazione personalizzata dai prototipi alle tirature di produzione ad alto volume.

Discutiamo i requisiti specifici della vostra applicazione. Contattate oggi il nostro team di ingegneri per ottenere un preventivo e scoprire come possiamo fornire la precisione e le prestazioni richieste dal vostro progetto.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

- Personalizzato PTFE Teflon parti Produttore PTFE agitazione magnetica Bar

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

Domande frequenti

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente

- In che modo il PTFE contribuisce al basso attrito e alla resistenza all'usura? Ottieni prestazioni superiori con materiali avanzati

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi