In sostanza, le dispersioni acquose di PTFE rappresentano un metodo altamente versatile per applicare il politetrafluoroetilene su varie superfici e materiali. Le loro applicazioni principali sono la creazione di rivestimenti antiaderenti ad alte prestazioni, l'impregnazione di materiali porosi come i tessuti per creare compositi e la produzione di polveri fini utilizzate come additivi.

La sfida principale con il PTFE è applicare un materiale notoriamente inerte e solido su altri substrati. Le dispersioni acquose risolvono questo problema sospendendo particelle microscopiche di PTFE nell'acqua, consentendo a questo potente polimero di essere spruzzato, immerso o assorbito in altri materiali, trasferendo così le sue eccezionali proprietà.

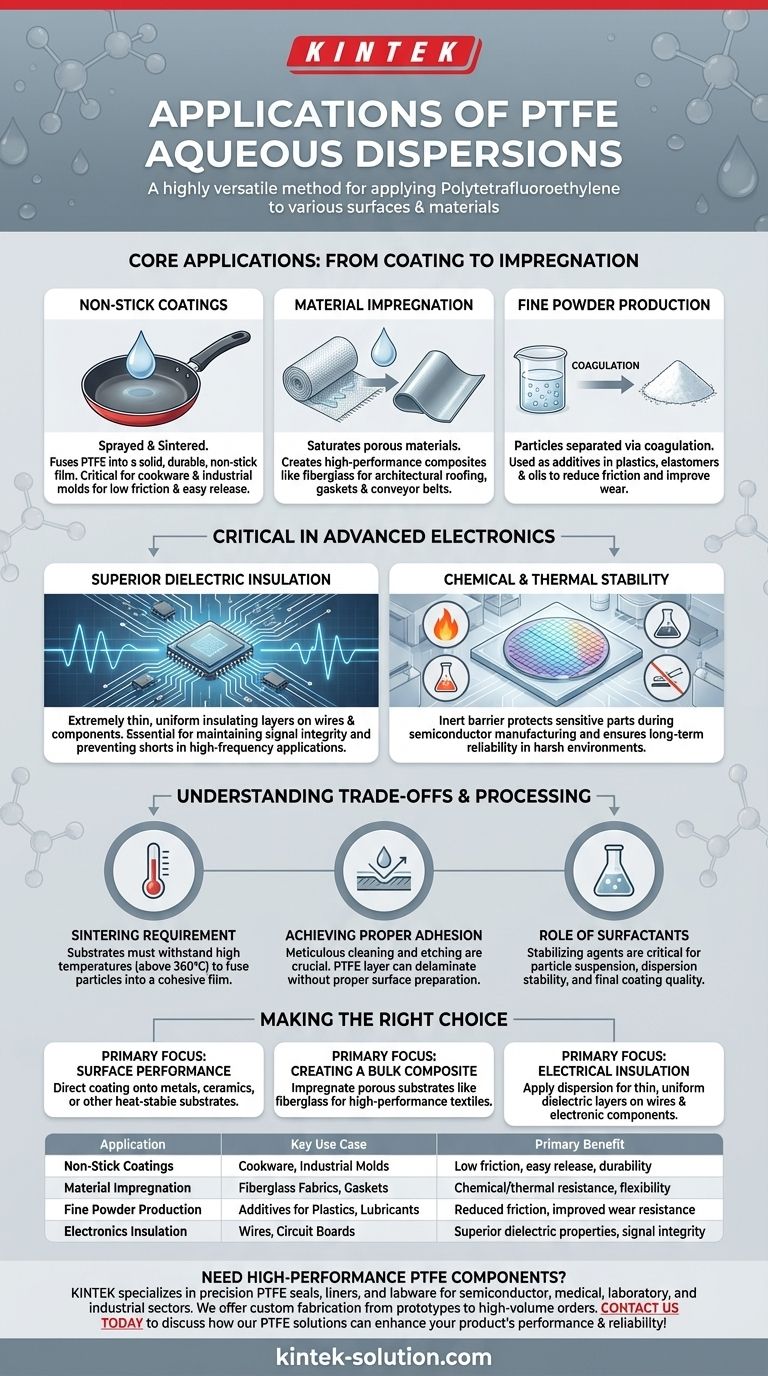

Applicazioni Principali: Dal Rivestimento all'Impregnazione

La forma liquida di una dispersione di PTFE è ciò che la rende così utile. Consente metodi di applicazione che sarebbero impossibili con la resina PTFE solida, sbloccando una vasta gamma di usi industriali e commerciali.

Rivestimenti Antiaderenti

Questa è l'applicazione più nota. La dispersione viene applicata a un substrato, spesso mediante spruzzatura, e quindi riscaldata in un processo chiamato sinterizzazione.

Questo processo fa evaporare l'acqua e fonde le particelle di PTFE in un film solido, durevole e antiaderente. Questi rivestimenti sono fondamentali per pentole, stampi industriali e qualsiasi superficie che richieda basso attrito e facile rilascio.

Impregnazione dei Materiali

I materiali porosi possono essere saturati con una dispersione di PTFE per creare compositi ad alte prestazioni.

Il tessuto in fibra di vetro, ad esempio, viene spesso impregnato di PTFE. Dopo il riscaldamento, il risultato è un materiale flessibile, estremamente resistente agli agenti chimici e alle alte temperature, e che possiede eccellenti proprietà dielettriche. Questi compositi sono utilizzati nelle coperture architettoniche, nelle guarnizioni industriali e nei nastri trasportatori.

Produzione di Polveri Fini

Le particelle di PTFE possono essere separate dall'acqua nella dispersione attraverso un processo chiamato coagulazione.

Questo crea una polvere fine che funge da prezioso additivo. Queste polveri vengono miscelate con altri materiali, come plastiche, elastomeri e oli lubrificanti, per ridurne il coefficiente di attrito e migliorarne la resistenza all'usura.

Perché le Dispersioni Sono Fondamentali nell'Elettronica Avanzata

Le proprietà intrinseche del PTFE lo rendono prezioso nelle industrie elettroniche e dei semiconduttori. La forma a dispersione è la chiave per applicare queste proprietà con la precisione richiesta per i microcomponenti.

Isolamento Dielettrico Superiore

Il PTFE è uno dei migliori isolanti elettrici conosciuti. Una dispersione consente l'applicazione di uno strato isolante estremamente sottile e uniforme su fili, cavi e componenti di schede elettroniche.

Ciò è fondamentale per mantenere l'integrità del segnale e prevenire cortocircuiti nelle applicazioni ad alta frequenza in cui le prestazioni non possono essere compromesse.

Stabilità Chimica e Termica

La produzione di semiconduttori comporta l'esposizione dei componenti a sostanze chimiche altamente corrosive e a temperature estreme.

I rivestimenti in PTFE, applicati tramite dispersione, creano una barriera completamente inerte. Ciò protegge le parti elettroniche sensibili durante la fabbricazione e ne garantisce l'affidabilità a lungo termine in ambienti operativi difficili.

Comprendere i Compromessi e la Lavorazione

Sebbene potenti, lavorare con le dispersioni di PTFE comporta specifiche considerazioni tecniche che sono fondamentali per il successo. Comprendere questi limiti è la chiave per un'applicazione riuscita.

Il Requisito della Sinterizzazione

Il rivestimento liquido applicato non possiede nessuna delle proprietà finali del PTFE finché non viene riscaldato correttamente. Il substrato deve essere in grado di sopportare le alte temperature richieste per la sinterizzazione (tipicamente superiori a 360°C o 680°F) per fondere le particelle in un film coeso.

Ottenere una Corretta Adesione

Per sua stessa natura, il PTFE non aderisce alle superfici. Per garantire un rivestimento durevole, il substrato sottostante deve essere meticolosamente pulito e spesso inciso chimicamente o trattato con un primer. Senza un'adeguata preparazione della superficie, lo strato di PTFE può sfogliarsi.

Il Ruolo dei Tensioattivi

Le dispersioni richiedono agenti stabilizzanti, o tensioattivi, per mantenere le particelle di PTFE uniformemente sospese nell'acqua. La selezione e la gestione di questi tensioattivi sono fondamentali per la stabilità della dispersione e la qualità del rivestimento finale.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo di applicazione è determinato interamente dal risultato desiderato. Il tuo obiettivo finale determina se stai creando uno strato superficiale, un materiale composito o un additivo.

- Se il tuo obiettivo principale è la prestazione superficiale (antiaderenza, basso attrito): Il tuo approccio migliore è utilizzare la dispersione per il rivestimento diretto su metalli, ceramiche o altri substrati termicamente stabili.

- Se il tuo obiettivo principale è creare un materiale composito di massa: Utilizza la dispersione per impregnare substrati porosi come fibra di vetro o altri tessuti per creare tessuti ad alte prestazioni.

- Se il tuo obiettivo principale è l'isolamento elettrico: Applica la dispersione per creare strati dielettrici sottili e uniformi su fili e componenti elettronici dove la resistenza termica e chimica sono fondamentali.

Comprendendo il metodo della dispersione, puoi trasferire efficacemente le eccezionali caratteristiche del PTFE a una vasta gamma di substrati e componenti.

Tabella Riassuntiva:

| Applicazione | Caso d'Uso Chiave | Vantaggio Principale |

|---|---|---|

| Rivestimenti Antiaderenti | Pentole, stampi industriali | Basso attrito, facile rilascio, durabilità |

| Impregnazione dei Materiali | Tessuti in fibra di vetro, guarnizioni | Resistenza chimica/termica, flessibilità |

| Produzione di Polveri Fini | Additivi per plastiche, lubrificanti | Attrito ridotto, migliore resistenza all'usura |

| Isolamento Elettronico | Fili, schede elettroniche | Proprietà dielettriche superiori, integrità del segnale |

Hai bisogno di componenti in PTFE ad alte prestazioni per la tua applicazione? KINTEK è specializzata nella produzione di guarnizioni, rivestimenti e vetreria da laboratorio di precisione in PTFE per i settori dei semiconduttori, medico, di laboratorio e industriale. Offriamo fabbricazione personalizzata da prototipi a ordini ad alto volume per soddisfare le tue esigenze esatte. Contattaci oggi per discutere come le nostre soluzioni in PTFE possono migliorare le prestazioni e l'affidabilità del tuo prodotto!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Bottiglie in PTFE personalizzate per diverse applicazioni industriali

- Cucchiaio di campionamento per solventi chimici in PTFE

Domande frequenti

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti

- Quali sono le considerazioni chiave durante la lavorazione del Teflon? Padroneggiare la lavorazione di precisione dei polimeri morbidi

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi