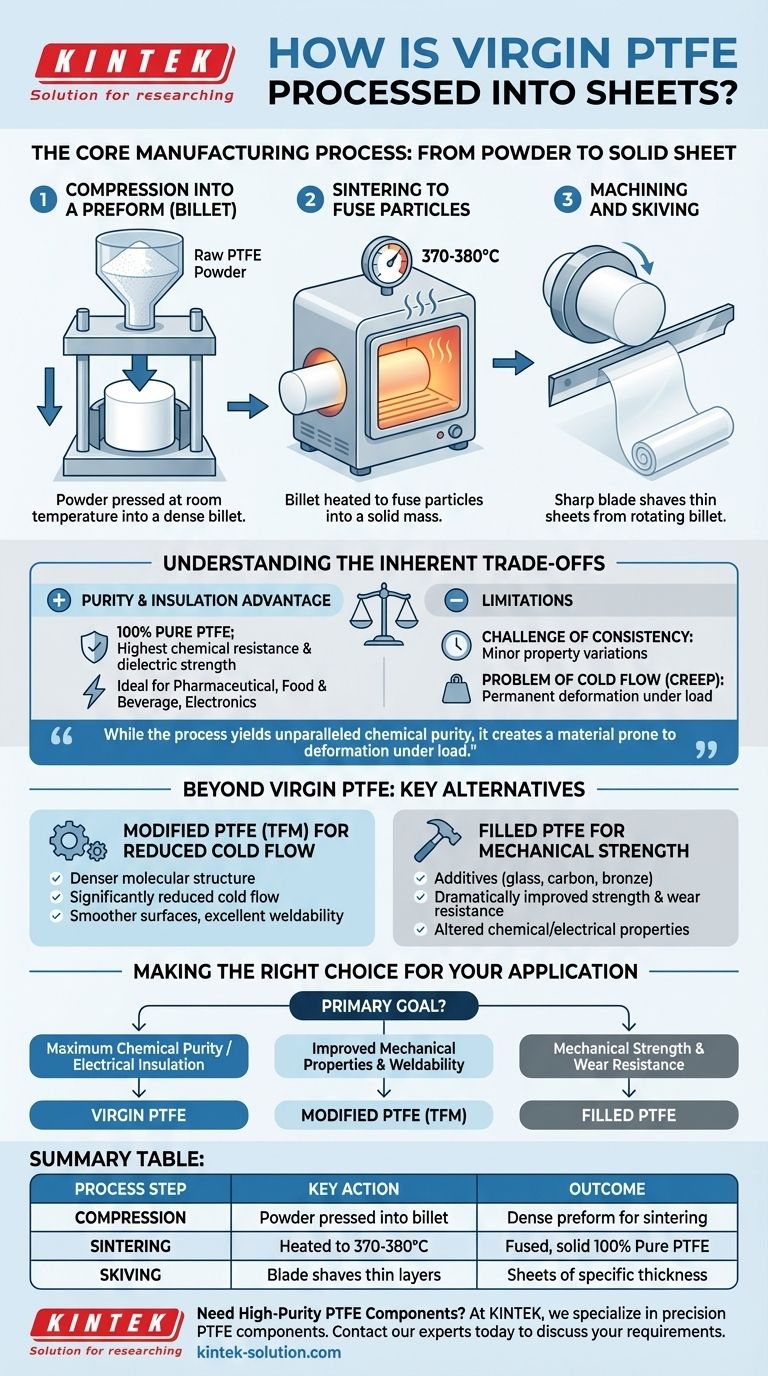

La produzione di lastre di PTFE vergine è un processo a più stadi che trasforma la resina grezza in polvere in una forma solida e utilizzabile. Il materiale viene prima compresso in un blocco denso chiamato billetta a temperatura ambiente. Questa billetta viene poi sinterizzata in un forno a circa 370-380°C, fondendo insieme le particelle. Dopo il raffreddamento, questo blocco solido viene lavorato meccanicamente, più comunemente attraverso un processo chiamato sfogliatura (skiving), per creare lastre di uno spessore specifico.

Sebbene il processo di compressione e sinterizzazione produca lastre di purezza chimica senza pari, crea anche un materiale incline alla deformazione sotto carico (scorrimento a freddo). Comprendere questo compromesso intrinseco è la chiave per selezionare il tipo giusto di PTFE per la propria applicazione specifica.

Il Processo di Produzione Centrale: Dalla Polvere alla Lastra Solida

Il viaggio dalla resina PTFE grezza a una lastra finita comporta tre distinte trasformazioni fisiche. A differenza di molte materie plastiche, il PTFE non viene lavorato per fusione, il che gli conferisce proprietà uniche e sfide di lavorazione.

Fase 1: Compressione in un Preformato (Billetta)

La polvere di PTFE vergine grezza viene caricata in uno stampo e sottoposta ad alta pressione a temperatura ambiente. Ciò compatta la polvere in un cilindro o blocco solido e denso noto come preformato o billetta. La qualità iniziale di questa billetta è fondamentale per le proprietà della lastra finale.

Fase 2: Sinterizzazione per Fondere le Particelle

La billetta viene rimossa con cura dallo stampo e posta in un forno specializzato. Viene riscaldata in un ciclo altamente controllato fino a una temperatura appena inferiore al suo punto di fusione (circa 370-380°C). Questo processo, la sinterizzazione, fa sì che le singole particelle di PTFE si fondano insieme, creando una massa solida e stabile.

Fase 3: Lavorazione Meccanica e Sfogliatura (Skiving)

Una volta che la billetta è stata sinterizzata e raffreddata correttamente, è pronta per la lavorazione finale. Per creare lastre, viene tipicamente utilizzato un metodo chiamato sfogliatura (skiving), in cui una lama lunga e affilata rimuove un sottile strato continuo dalla billetta mentre questa ruota, simile allo sbucciare una patata.

Comprendere i Compromessi Intrinseci

Il processo di produzione standard per il PTFE vergine crea un materiale con eccezionale purezza ma anche limiti distinti che è fondamentale comprendere.

La Sfida della Coerenza

Ottenere proprietà fisiche perfettamente uniformi all'interno di una grande billetta è difficile. Ciò può portare a lievi variazioni di densità e altre caratteristiche a seconda di dove è stata tagliata la lastra dal blocco, un fattore da considerare nelle applicazioni altamente sensibili.

Il Problema dello Scorrimento a Freddo (Creep)

Il PTFE vergine è un materiale relativamente morbido soggetto a creep, noto anche come scorrimento a freddo. Quando viene applicato un carico, il materiale si deforma lentamente e permanentemente nel tempo. Ciò lo rende inadatto per applicazioni strutturali ad alto carico senza rinforzo.

Il Vantaggio della Purezza e dell'Isolamento

Il vantaggio principale di questo processo è che produce PTFE puro al 100%. Ciò si traduce in un materiale con la massima resistenza chimica e rigidità dielettrica possibili, rendendolo la scelta predefinita per i settori farmaceutico, alimentare e delle bevande ed elettronica sensibile.

Oltre il PTFE Vergine: Esplorazione delle Alternative Chiave

Quando le proprietà del PTFE vergine non soddisfano le esigenze di un'applicazione, i gradi modificati e caricati offrono prestazioni migliorate. Questi materiali vengono lavorati in modo simile ma partono da una resina di base diversa.

PTFE Modificato (TFM) per Ridurre lo Scorrimento a Freddo

Il PTFE modificato, o TFM, include un modificatore chimico che crea una struttura molecolare più densa. Ciò si traduce in un materiale con scorrimento a freddo significativamente ridotto (di un fattore tre), superfici lavorate più lisce ed eccellente saldabilità, offrendo una via di mezzo tra i gradi vergini e quelli caricati.

PTFE Caricato per la Resistenza Meccanica

Per le applicazioni industriali che richiedono elevata resistenza meccanica e resistenza all'usura, si utilizza il PTFE caricato. Additivi come vetro, carbonio o bronzo vengono miscelati con la resina PTFE prima della compressione. Questi carichi migliorano drasticamente la resistenza e riducono il creep, ma alterano anche la resistenza chimica e le proprietà elettriche del materiale.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del materiale corretto richiede l'allineamento delle sue proprietà con l'obiettivo principale.

- Se la tua attenzione principale è la massima purezza chimica o l'isolamento elettrico: Il PTFE vergine è la scelta giusta, specialmente per il settore farmaceutico, alimentare e delle bevande o l'elettronica sensibile.

- Se la tua attenzione principale è la resistenza meccanica e all'usura: Scegli un PTFE Caricato, come uno con carica di vetro o carbonio, per componenti industriali esigenti.

- Se la tua attenzione principale è il miglioramento delle proprietà meccaniche con la saldabilità: Il PTFE Modificato (TFM) offre un equilibrio superiore, riducendo lo scorrimento a freddo pur mantenendo un'eccellente resistenza chimica.

Comprendendo come viene prodotto il PTFE, è possibile prevedere meglio le sue prestazioni e scegliere il materiale preciso richiesto dal proprio progetto.

Tabella Riassuntiva:

| Fase del Processo | Azione Chiave | Risultato |

|---|---|---|

| Compressione | La polvere di PTFE viene pressata in una billetta a temperatura ambiente. | Crea un preformato denso per la sinterizzazione. |

| Sinterizzazione | La billetta viene riscaldata a 370-380°C per fondere le particelle. | Forma una massa solida e stabile di PTFE puro al 100%. |

| Sfogliatura (Skiving) | Una lama affilata rimuove strati sottili dalla billetta raffreddata. | Produce lastre di uno spessore specifico e costante. |

Hai bisogno di componenti in PTFE ad alta purezza per la tua applicazione?

Comprendere le sfumature della lavorazione del PTFE è fondamentale per selezionare il materiale giusto. Noi di KINTEK siamo specializzati nella produzione di componenti in PTFE di precisione—inclusi guarnizioni, rivestimenti e vetreria da laboratorio personalizzata—per i settori dei semiconduttori, medico, di laboratorio e industriale specializzato.

Diamo priorità alla produzione di precisione e offriamo fabbricazione personalizzata da prototipi a ordini ad alto volume, assicurandoti di ottenere esattamente le prestazioni richieste dal tuo progetto.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e sfruttare la nostra esperienza per il tuo prossimo progetto.

Guida Visiva

Prodotti correlati

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

- Bottiglie in PTFE personalizzate per diverse applicazioni industriali

Domande frequenti

- Quali sono le applicazioni principali degli elementi di fissaggio e dei componenti personalizzati in PTFE? Soluzioni critiche per ambienti estremi

- Quali sono le caratteristiche di base del PTFE? Sbloccare prestazioni estreme in termini di attrito, temperatura e resistenza chimica

- Quali sono i vantaggi materiali della lavorazione del Teflon? Sblocca una resistenza chimica e termica senza pari

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti

- Perché il PTFE è adatto per applicazioni criogeniche o ad alta temperatura? Stabilità termica senza pari da -450°F a 500°F