Alla sua base, la scarnitura del PTFE è un processo di lavorazione di precisione utilizzato per creare pellicole sottili e continue di materiale PTFE. Implica il montaggio di un blocco cilindrico solido di PTFE sinterizzato, noto come billetta, su un tornio specializzato e l'uso di una lama affilata e controllata con precisione per staccare uno strato di materiale in un foglio continuo, molto simile a sbucciare una mela in una lunga striscia.

Il principio centrale della scarnitura è la precisione meccanica. Controllando attentamente la rotazione della billetta di PTFE e la velocità di avanzamento di una lama da taglio, i produttori possono produrre pellicole eccezionalmente uniformi di uno spessore specifico per un'ampia gamma di applicazioni industriali.

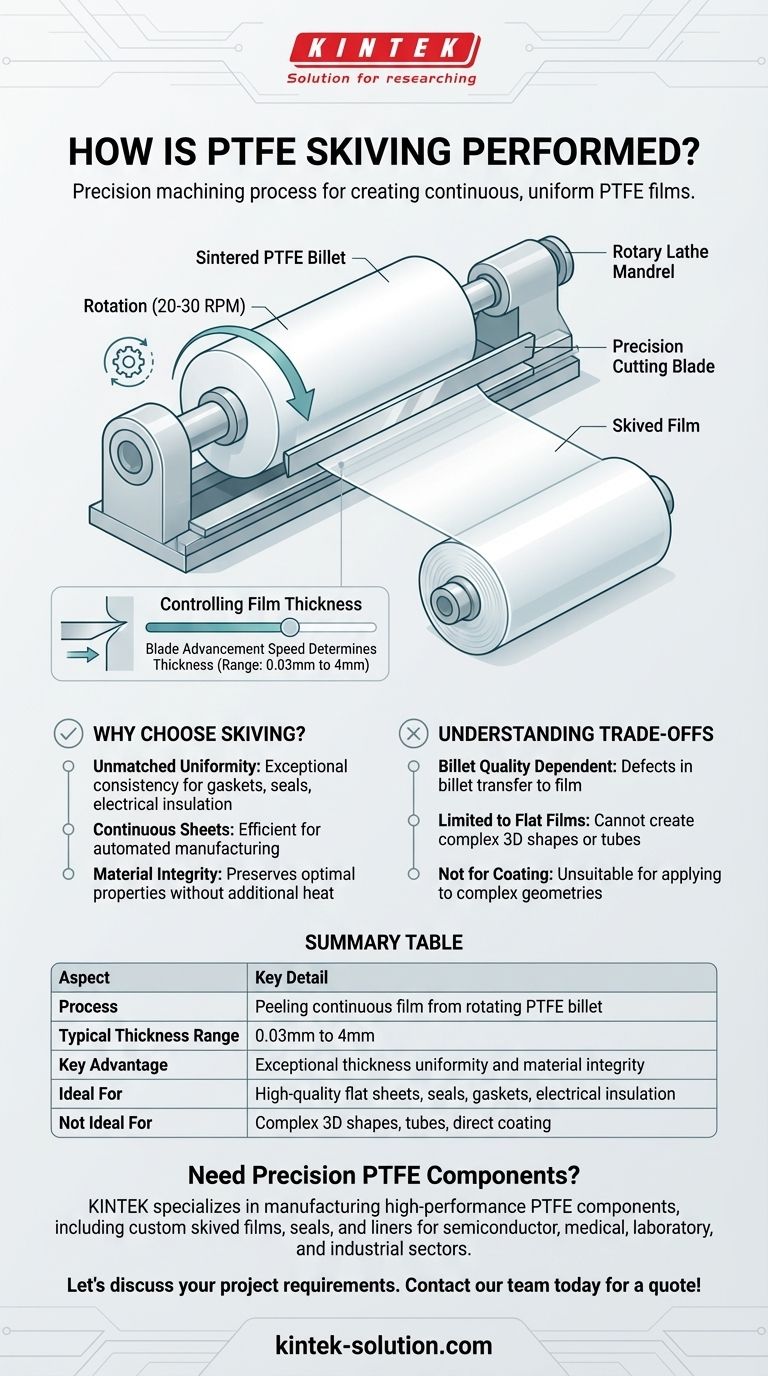

La Meccanica del Processo di Scarnitura

Comprendere il processo di scarnitura è più facile scomponendolo nei suoi passaggi meccanici fondamentali. Ogni fase è fondamentale per raggiungere le specifiche richieste della pellicola finale.

Fase 1: Preparazione della Billetta di PTFE

Il processo inizia con una billetta di PTFE cilindrica di alta qualità. Questa billetta viene creata sinterizzando polvere di PTFE sotto calore e pressione per formare un blocco solido e privo di vuoti. La qualità di questa billetta iniziale è fondamentale, poiché qualsiasi imperfezione verrà trasferita alla pellicola scarnita finale.

Fase 2: Montaggio e Rotazione

La billetta viene montata saldamente sul mandrino di un tornio rotante. Il tornio inizia quindi a far ruotare la billetta a una velocità lenta e altamente costante, tipicamente tra 20 e 30 RPM. Questa rotazione costante è cruciale per garantire un taglio uniforme.

Fase 3: La Lama da Taglio di Precisione

Una lama lunga ed estremamente affilata è posizionata parallelamente all'asse della billetta. Questa lama è lo strumento di taglio che staccherà la pellicola. Il suo angolo, la sua affilatura e la sua stabilità sono fattori critici che influenzano la finitura superficiale e la qualità del foglio di PTFE.

Fase 4: Controllo dello Spessore della Pellicola

Lo spessore finale della pellicola è determinato dalla velocità di avanzamento della lama rispetto alla billetta rotante. Mentre la billetta gira, la lama viene avanzata lentamente e con precisione al suo interno. Un avanzamento più rapido crea una pellicola più spessa, mentre un avanzamento più lento ne produce una più sottile. Questo metodo consente la produzione di pellicole con spessori che vanno da 0,03 mm a 4 mm.

Perché Scegliere la Scarnitura per le Pellicole di PTFE?

La scarnitura non è l'unico modo per formare il PTFE, ma è il metodo preferito per produrre pellicole e fogli sottili di alta qualità per ragioni specifiche.

Uniformità Ineguagliabile

Il processo di scarnitura eccelle nella produzione di pellicole con eccezionale consistenza dello spessore su tutta la loro lunghezza e larghezza. Questo livello di uniformità è difficile da ottenere con altri metodi come l'estrusione o la spalmatura, rendendolo ideale per applicazioni in guarnizioni, sigilli e isolamento elettrico.

Produzione di Fogli Continui

Poiché la pellicola viene staccata da una grande billetta, la scarnitura può produrre rotoli di PTFE molto lunghi e continui. Questo è altamente efficiente per i processi di produzione automatizzati in cui sono richieste lunghezze di materiale lunghe e ininterrotte.

Integrità del Materiale

La scarnitura è un processo puramente meccanico che non sottopone il PTFE a cicli di calore aggiuntivi dopo la sinterizzazione iniziale della billetta. Ciò preserva la struttura molecolare ottimale del materiale e le sue proprietà superiori, come l'inerzia chimica e il basso coefficiente di attrito.

Comprendere i Compromessi

Sebbene potente, il processo di scarnitura ha requisiti specifici e non è la soluzione ideale per ogni applicazione.

La Billetta è il Collo di Bottiglia

La qualità finale della pellicola dipende interamente dalla qualità della billetta iniziale. Eventuali tensioni interne, vuoti o contaminanti all'interno della billetta comporteranno difetti nel prodotto finale. Ciò richiede un processo di produzione della billetta altamente controllato e spesso costoso.

Limitato a Pellicole Piatte

Per sua stessa natura, la scarnitura può produrre solo pellicole e fogli piatti. Non può essere utilizzata per creare forme tridimensionali complesse, tubi o profili. Per tali applicazioni, sono necessari metodi come l'estrusione o lo stampaggio.

Confronto con Altri Metodi

Per applicazioni come la creazione di uno strato antiaderente all'interno di un tubo, processi come la spruzzatura o l'inserimento di un rivestimento estruso sono più pratici. La scarnitura è specializzata nella produzione della materia prima della pellicola stessa, non nella sua applicazione a geometrie complesse.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del processo di produzione del PTFE corretto dipende interamente dalla forma e dalla funzione finale che devi ottenere.

- Se il tuo obiettivo principale è creare una pellicola o un foglio piatto grande, continuo e altamente uniforme: La scarnitura è il metodo di produzione superiore e più comune.

- Se il tuo obiettivo principale è produrre tubi, barre o profili semplici e continui: L'estrusione di PTFE è il processo standard e più efficiente.

- Se il tuo obiettivo principale è rivestire l'interno di una parte o di un contenitore complesso: Metodi come la spruzzatura o il rivestimento rotazionale sono molto più adatti rispetto all'utilizzo di una pellicola scarnita.

In definitiva, comprendere la meccanica fondamentale della scarnitura ti consente di specificare la forma del materiale giusta per il successo del tuo progetto.

Tabella Riepilogativa:

| Aspetto | Dettaglio Chiave |

|---|---|

| Processo | Staccare una pellicola continua da una billetta di PTFE rotante con una lama di precisione. |

| Intervallo di Spessore Tipico | Da 0,03 mm a 4 mm |

| Vantaggio Chiave | Eccezionale uniformità dello spessore e integrità del materiale. |

| Ideale Per | Fogli piatti di alta qualità per guarnizioni, sigilli e isolamento elettrico. |

| Non Ideale Per | Forme 3D complesse, tubi o rivestimento diretto di parti. |

Hai Bisogno di Componenti in PTFE di Precisione?

KINTEK è specializzata nella produzione di componenti in PTFE ad alte prestazioni, inclusi film scarniti personalizzati, guarnizioni, rivestimenti e attrezzature da laboratorio. La nostra esperienza nella produzione di precisione garantisce l'integrità e l'uniformità del materiale che la tua applicazione richiede.

Serviamo i settori dei semiconduttori, medico, di laboratorio e industriale con fabbricazione personalizzata, dai prototipi agli ordini di grandi volumi.

Discutiamo i requisiti del tuo progetto. Contatta il nostro team oggi per un preventivo!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

- Cucchiaio di campionamento per solventi chimici in PTFE

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti