In breve, il processo di lavorazione è fondamentale. Il metodo di produzione determina fondamentalmente la densità finale, la struttura cristallina e le sollecitazioni interne di un O-ring in PTFE. Questo detta direttamente le sue prestazioni nel mondo reale, inclusa la sua resistenza alla trazione (quanto può allungarsi) e le sue proprietà compressive (quanto bene sigilla e resiste alla deformazione permanente).

Il problema principale è che il PTFE non viene lavorato per fusione come le plastiche tipiche. Viene invece formato attraverso un processo simile alla metallurgia delle polveri di compressione e riscaldamento (sinterizzazione), il che significa che la qualità finale dell'O-ring è un riflesso diretto di quanto bene è stato controllato tale processo.

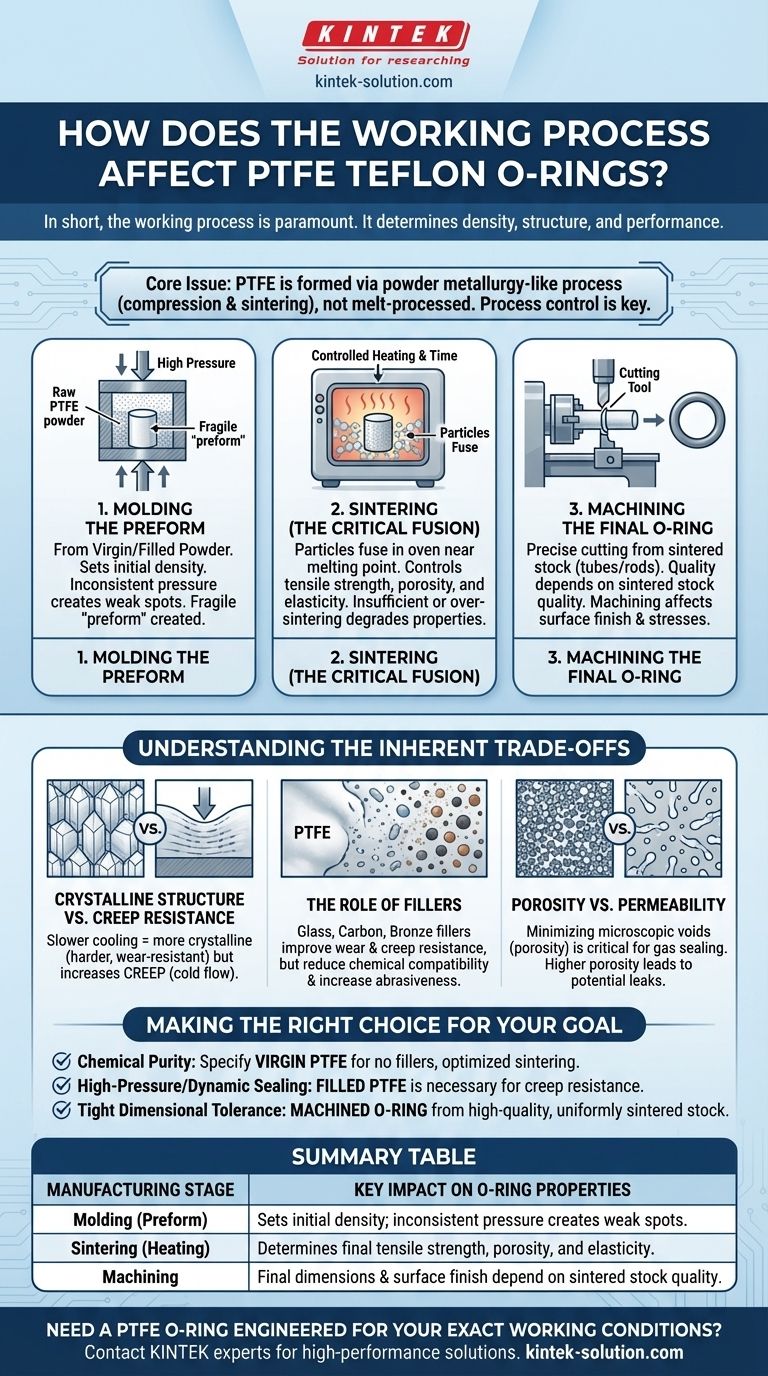

Dalla Polvere alla Tenuta: Fasi Chiave della Produzione

Il viaggio dalla polvere di PTFE grezza a un O-ring finito è un processo a più fasi. Ogni fase imprime caratteristiche critiche sul prodotto finale e le variazioni in qualsiasi passaggio altereranno le prestazioni.

Fase 1: Stampaggio del Preformato

Il processo inizia con polvere di PTFE vergine o caricata. Questa polvere viene compressa in uno stampo sotto alta pressione per creare una forma solida, ma ancora fragile, chiamata "preformato" (spesso un tubo o un'asta).

La pressione utilizzata durante questa fase determina la densità iniziale del pezzo. Una pressione incostante si traduce in un componente non uniforme che presenterà punti deboli dopo la lavorazione finale.

Fase 2: Sinterizzazione (La Fusione Critica)

Il preformato viene quindi riscaldato in un forno attentamente controllato in un processo chiamato sinterizzazione. La temperatura viene portata vicina, ma al di sotto, del punto di fusione del PTFE.

Questa è la fase più critica. Durante la sinterizzazione, le singole particelle di PTFE si fondono insieme. Il tempo e la temperatura di questo ciclo controllano direttamente la resistenza alla trazione, la porosità ed elasticità finali dell'O-ring.

Una sinterizzazione insufficiente si traduce in un O-ring fragile e poroso che si guasterà prematuramente. Una sinterizzazione eccessiva può degradare il polimero, compromettendone anch'essa le proprietà meccaniche.

Fase 3: Lavorazione Meccanica dell'O-Ring Finale

La maggior parte degli O-ring in PTFE non viene stampata nella loro forma finale. Vengono invece lavorati meccanicamente con precisione da semilavorati sinterizzati come tubi e aste.

La qualità dell'O-ring lavorato dipende quindi interamente dalla qualità del materiale grezzo da cui è stato tagliato. Un O-ring lavorato perfettamente a partire da materiale grezzo mal sinterizzato avrà comunque prestazioni scadenti. Inoltre, il processo di lavorazione meccanica stesso può introdurre finiture superficiali e sollecitazioni che influiscono sulla capacità di tenuta.

Comprendere i Compromessi Intrinseci

Le scelte fatte durante il processo di lavorazione creano una serie di compromessi critici che devi comprendere quando specifichi una tenuta.

Struttura Cristallina vs. Resistenza allo Scorrimento

La velocità con cui il PTFE viene raffreddato dopo la sinterizzazione determina la sua cristallinità. Una velocità di raffreddamento più lenta crea una struttura più cristallina, che aumenta la durezza e la resistenza all'usura.

Tuttavia, una maggiore cristallinità può anche aumentare la tendenza del materiale allo scorrimento (deformazione a freddo). Questa è la debolezza principale del PTFE, dove il materiale si deforma lentamente sotto pressione costante, portando al cedimento della tenuta.

Il Ruolo dei Riempitivi

Per combattere lo scorrimento e migliorare le proprietà meccaniche, i riempitivi vengono spesso miscelati con la polvere di PTFE prima dello stampaggio. Questa è una parte cruciale del "processo di lavorazione".

L'aggiunta di riempitivi come vetro, carbonio o bronzo migliora drasticamente la resistenza all'usura, riduce lo scorrimento e aumenta la resistenza alla compressione. Il compromesso è spesso una riduzione della compatibilità chimica e un aumento dell'abrasività contro l'hardware di accoppiamento.

Porosità vs. Permeabilità

Anche in un pezzo ben sinterizzato, possono esistere vuoti microscopici tra le particelle fuse. Questo è noto come porosità.

Un processo di sinterizzazione di qualità superiore minimizza la porosità, creando un O-ring più denso. Questo è fondamentale per le applicazioni di tenuta dei gas, poiché una maggiore porosità porta a una maggiore permeabilità e a potenziali perdite.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si seleziona un O-ring in PTFE, guarda oltre il nome del materiale e considera il processo necessario per raggiungere il tuo obiettivo.

- Se la tua attenzione principale è la purezza e la compatibilità chimica: Specifica PTFE vergine da un produttore affidabile per assicurarti che non siano presenti riempitivi e che il processo di sinterizzazione sia ottimizzato.

- Se la tua attenzione principale è la tenuta dinamica o ad alta pressione: Un PTFE caricato è quasi sempre necessario per fornire la resistenza allo scorrimento e la durata richieste.

- Se la tua attenzione principale è la tolleranza dimensionale precisa: Avrai bisogno di un O-ring lavorato meccanicamente, ma devi assicurarti che sia realizzato con materiale grezzo sinterizzato di alta qualità e uniformemente sinterizzato.

In definitiva, comprendere il percorso di produzione di un O-ring in PTFE ti consente di specificare un componente basato sulla sua realtà prestazionale, non solo sul suo nome materiale.

Tabella Riassuntiva:

| Fase di Produzione | Impatto Chiave sulle Proprietà dell'O-Ring |

|---|---|

| Stampaggio (Preformato) | Stabilisce la densità iniziale; la pressione incostante crea punti deboli. |

| Sinterizzazione (Riscaldamento) | Determina la resistenza alla trazione, la porosità e l'elasticità finali. |

| Lavorazione Meccanica | Le dimensioni finali e la finitura superficiale dipendono dalla qualità del materiale grezzo sinterizzato. |

Hai bisogno di un O-ring in PTFE progettato per le tue condizioni operative esatte?

In KINTEK, siamo specializzati nella produzione precisa di componenti in PTFE ad alte prestazioni. La nostra esperienza nello stampaggio a compressione controllata e nei processi di sinterizzazione assicura che i tuoi O-ring abbiano la densità ottimale, la struttura cristallina e le proprietà meccaniche per una tenuta affidabile, sia per applicazioni nei semiconduttori, mediche, di laboratorio o industriali. Offriamo fabbricazione personalizzata da prototipi a ordini ad alto volume.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e ottenere una soluzione performante.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

Domande frequenti

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Quali sono le considerazioni chiave durante la lavorazione del Teflon? Padroneggiare la lavorazione di precisione dei polimeri morbidi

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari