La chiave per migliorare il carico di snervamento nei rivestimenti in PTFE estrusi a libero è un riordino fondamentale della struttura interna del materiale. Il processo trasforma una matrice casuale di catene polimeriche in una struttura altamente organizzata e assialmente allineata. Questo allineamento molecolare, ottenuto tramite la formazione di fibrille, è ciò che rinforza direttamente il materiale contro le forze applicate lungo la lunghezza del rivestimento.

Il processo di estrusione libera non è semplicemente una tecnica di formatura; è un metodo di ingegneria microstrutturale. Migliora il carico di snervamento creando un'architettura interna altamente ordinata in cui le catene molecolari sono allineate per la massima resistenza allo stress assiale.

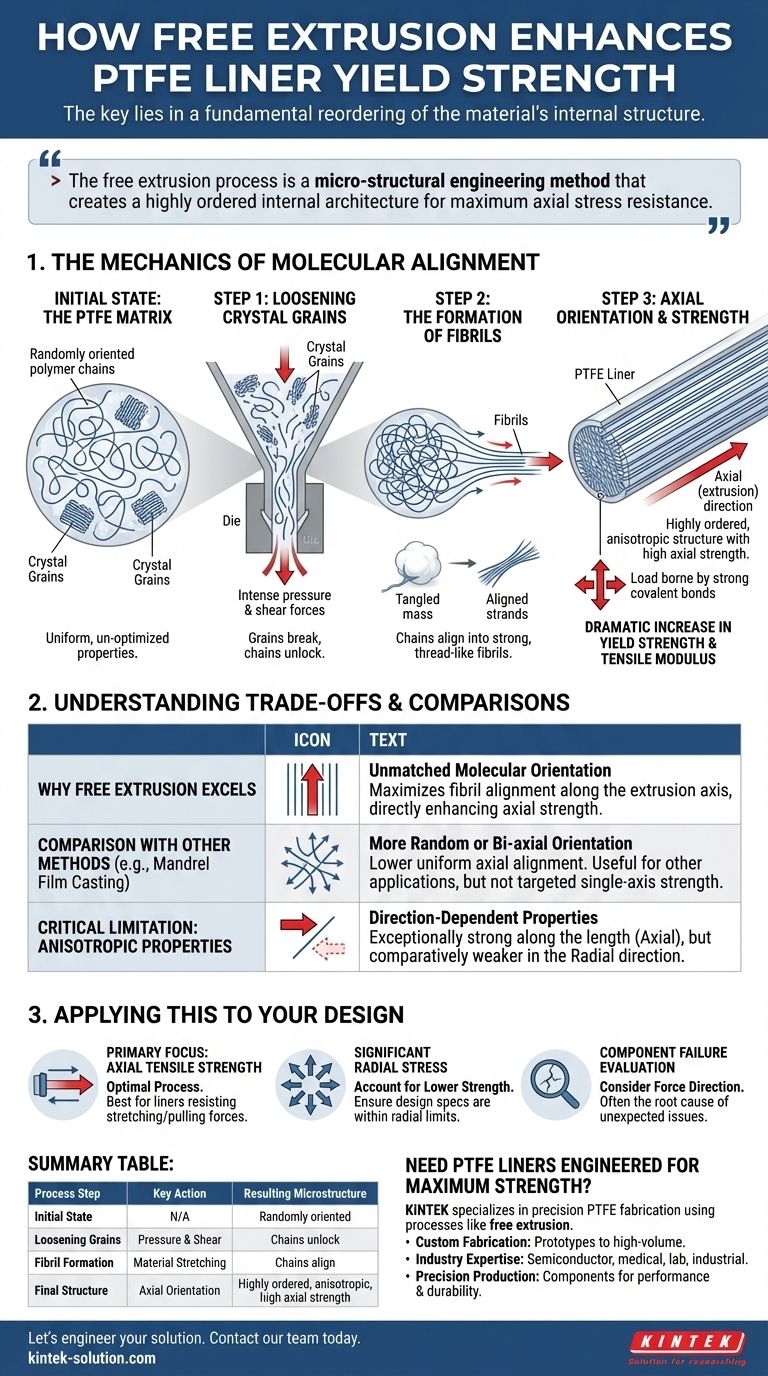

La meccanica dell'allineamento molecolare

Per comprendere l'aumento della resistenza, dobbiamo esaminare cosa accade al PTFE a livello microscopico durante l'estrusione libera. Il processo può essere suddiviso in fasi distinte che si costruiscono l'una sull'altra.

Lo stato iniziale: la matrice di PTFE

Prima dell'estrusione, il materiale PTFE è costituito da lunghe catene molecolari. Queste catene sono parzialmente disposte in strutture dense e ripiegate note come grani cristallini, che sono incorporate in una matrice amorfa meno ordinata. In questo stato, le catene sono orientate casualmente, conferendo al materiale proprietà uniformi ma non ottimizzate in tutte le direzioni.

Fase 1: Allentamento dei grani cristallini

Quando il PTFE viene forzato attraverso la filiera di estrusione, vengono applicate intense forze di pressione e taglio. Questo apporto di energia allenta e inizia a disgregare efficacemente i grani cristallini strettamente impacchettati. Questa fase è fondamentale, poiché "sblocca" le catene molecolari ripiegate, rendendole disponibili per la riorientazione.

Fase 2: La formazione di fibrille

Con la struttura cristallina interrotta, il materiale che scorre inizia a stirarsi. Le singole catene molecolari di PTFE vengono estratte dal loro stato ripiegato e si allineano con la direzione del flusso. Questo processo crea fibrille—strutture estremamente fini, simili a fili, composte da catene polimeriche altamente orientate.

Pensala come allo srotolare un batuffolo di cotone. Inizialmente, le fibre sono una massa aggrovigliata e casuale. Quando la tiri, le fibre iniziano ad allinearsi nella direzione in cui stai tirando, formando un filamento più forte e più coerente.

Fase 3: Orientamento assiale e resistenza

Le fibrille si formano tutte parallele alla direzione assiale (di estrusione). Ciò crea una struttura quasi cristallina altamente ordinata in tutto il rivestimento.

Quando una forza di trazione viene applicata lungo l'asse del rivestimento, il carico è ora sostenuto dai forti legami covalenti lungo la spina dorsale di queste catene molecolari allineate. Questo è molto più efficace che tirare su una rete casuale, dove la forza srotolerebbe semplicemente le catene aggrovigliate. Il risultato è un aumento drastico del carico di snervamento e del modulo elastico del materiale lungo quell'asse specifico.

Comprendere i compromessi e i confronti

Nessun singolo processo di produzione è universalmente superiore; ognuno comporta dei compromessi. La scelta dell'estrusione libera è una decisione deliberata presa per ottimizzare un tipo specifico di prestazione.

Perché l'estrusione libera eccelle

Il vantaggio principale dell'estrusione libera per i rivestimenti in PTFE è la sua capacità ineguagliabile di produrre un alto grado di orientamento molecolare. Rispetto ad altri metodi, massimizza l'allineamento delle fibrille lungo l'asse di estrusione, il che è direttamente responsabile della maggiore resistenza assiale.

Confronto con altri metodi

Metodi come l'estrusione con mandrino o il film casting non raggiungono lo stesso livello di orientamento assiale uniforme. Le forze coinvolte sono diverse, spesso risultando in un orientamento più casuale o biassiale (a due direzioni). Sebbene utili per altre applicazioni, questi metodi non producono il potenziamento della resistenza monoassiale mirato che si ottiene con l'estrusione libera.

Il limite critico: proprietà anisotrope

Questo rafforzamento mirato ha un costo: il materiale diventa anisotropo. Ciò significa che le sue proprietà dipendono dalla direzione.

Mentre il rivestimento diventa eccezionalmente resistente lungo la sua lunghezza (direzione assiale), sarà comparativamente più debole nella direzione radiale (perpendicolare alla lunghezza). Qualsiasi forza che tenti di fessurare la parete del rivestimento incontrerà molta meno resistenza, poiché agisce tra le fibrille anziché lungo di esse.

Applicazione al tuo progetto

Comprendere questo principio ti consente di specificare o valutare i componenti con maggiore precisione. La tua decisione dovrebbe essere guidata dagli stress primari che il componente subirà nella sua applicazione.

- Se la tua attenzione principale è la resistenza alla trazione assiale: L'estrusione libera è il processo ottimale per creare rivestimenti che devono resistere a forze di stiramento o trazione lungo la loro lunghezza.

- Se la tua applicazione comporta uno stress radiale significativo: Devi tenere conto della minore resistenza in questa direzione e assicurarti che le specifiche del tuo progetto rientrino nei limiti del materiale.

- Se stai valutando un guasto di un componente: Considera sempre la direzione della forza applicata rispetto alla direzione di estrusione, poiché questa è spesso la causa principale di problemi di prestazioni imprevisti.

Comprendendo il legame tra il processo di produzione e la struttura molecolare, puoi assicurarti che i tuoi componenti siano ingegnerizzati con precisione per la loro funzione prevista.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Microstruttura risultante |

|---|---|---|

| Stato iniziale | N/A | Catene polimeriche orientate casualmente in una matrice |

| Allentamento dei grani | Pressione e taglio nella filiera | I grani cristallini si rompono, le catene si sbloccano |

| Formazione di fibrille | Stiramento del materiale | Le catene si allineano in fibrille forti, simili a fili |

| Struttura finale | Orientamento assiale | Struttura altamente ordinata e anisotropa con elevata resistenza assiale |

Hai bisogno di rivestimenti in PTFE ingegnerizzati per la massima resistenza?

In KINTEK, siamo specializzati nella fabbricazione di precisione di PTFE, sfruttando processi come l'estrusione libera per fornire componenti con proprietà meccaniche superiori. La nostra esperienza assicura che i tuoi rivestimenti, guarnizioni e vetreria siano perfettamente abbinati ai requisiti di stress della tua applicazione.

Forniamo:

- Fabbricazione su misura: Dai prototipi agli ordini ad alto volume.

- Competenza nel settore: Serviamo i settori dei semiconduttori, medico, di laboratorio e industriale.

- Produzione di precisione: Componenti costruiti per prestazioni e durata.

Progettiamo la tua soluzione. Contatta il nostro team oggi stesso per discutere i requisiti del tuo progetto.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

Domande frequenti

- Quali sono i vantaggi del basso attrito delle boccole in Teflon? Ottieni prestazioni senza manutenzione e di lunga durata

- Quale conformità normativa soddisfano i rivestimenti in Teflon per il contatto con gli alimenti? Garantire sicurezza ed efficienza nella lavorazione degli alimenti

- Dove vengono tipicamente utilizzate le rondelle spesse in PTFE (2mm – 4mm)? Per la tenuta ad alta pressione e l'isolamento elettrico

- Quali sono le proprietà meccaniche, termiche ed elettriche dei fogli di PTFE? La guida definitiva alle prestazioni

- In quali applicazioni le guarnizioni in PTFE sono comunemente utilizzate ad alte temperature? Risolvere le sfide di tenuta HPHT

- Perché il rivestimento in Teflon è popolare nell'industria della trasformazione alimentare? Aumentare l'efficienza e la qualità del prodotto

- Quali sono le fasi chiave nel processo di produzione dei componenti di fissaggio rivestiti in PTFE? Costruire uno scudo durevole e resistente alla corrosione

- Perché la ricottura e la distensione sono importanti per il PTFE? Garantire la stabilità dimensionale e prevenire le crepe