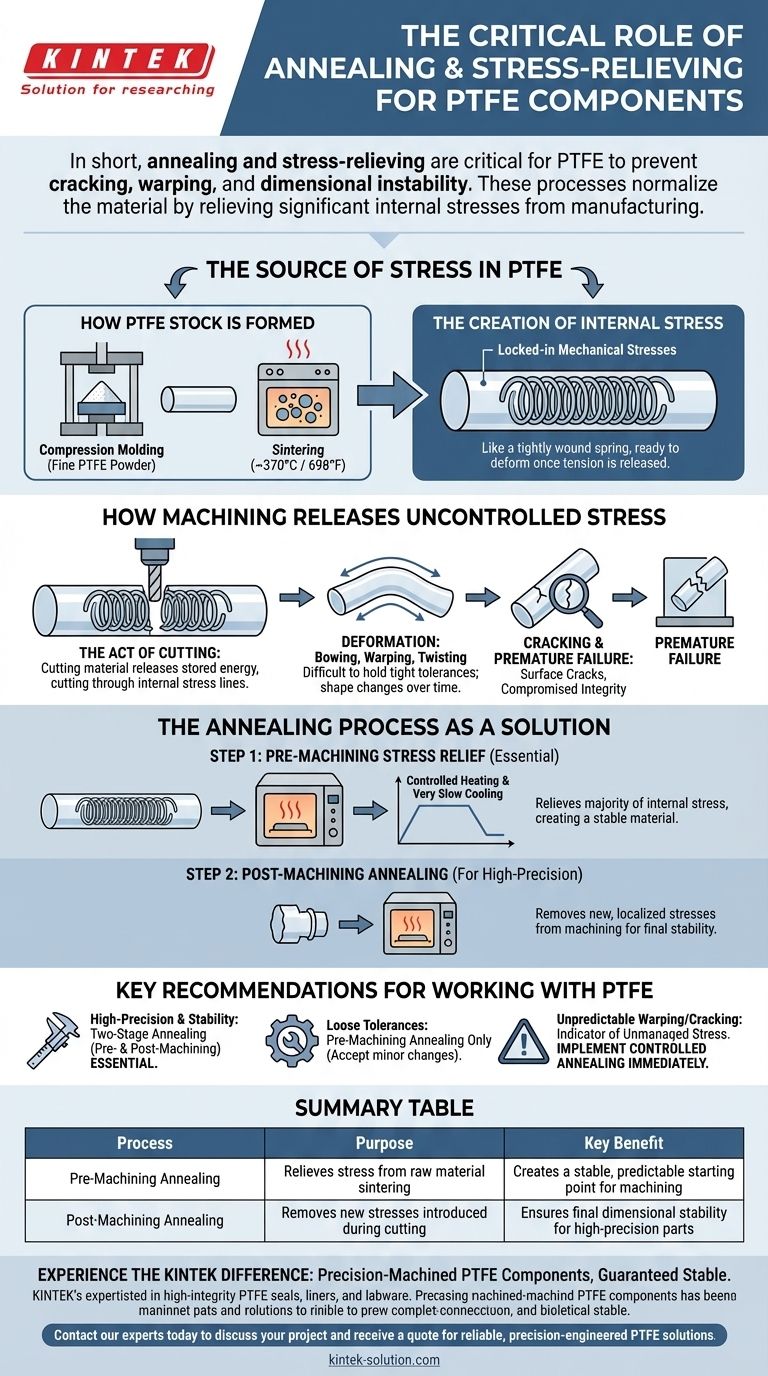

In sintesi, la ricottura e la distensione sono fondamentali per il PTFE per prevenire crepe, deformazioni e instabilità dimensionale. Questi processi normalizzano il materiale alleviando le notevoli sollecitazioni interne create durante la sua produzione, assicurando che una parte lavorata mantenga la forma e l'integrità strutturale previste nel tempo.

Il problema principale è che il PTFE non viene lavorato per fusione come altre plastiche; viene stampato a compressione e sinterizzato da una polvere. Questo metodo di produzione unico blocca un'immensa sollecitazione nel materiale grezzo, che verrebbe rilasciata in modo imprevedibile durante la lavorazione se non fosse adeguatamente stabilizzata tramite ricottura.

L'origine della sollecitazione nel PTFE

Come viene formato il materiale grezzo in PTFE

A differenza delle plastiche che vengono fuse e iniettate in uno stampo, il PTFE viene creato attraverso un processo di compressione e sinterizzazione.

La polvere fine di PTFE viene compressa sotto estrema pressione in una forma solida, nota come billetta. Questa billetta viene poi riscaldata in un forno a una temperatura di circa 370°C (698°F), un processo chiamato sinterizzazione, che fonde insieme le particelle.

La creazione di sollecitazioni interne

Questo processo di compressione e riscaldamento non fonde completamente il materiale in uno stato rilassato e uniforme. Crea invece un solido con significative sollecitazioni meccaniche bloccate.

Si può pensare al tondino o al foglio di PTFE grezzo come se fosse pieno di energia immagazzinata, come una molla strettamente avvolta, pronta a muoversi e deformarsi una volta rilasciata quella tensione.

Come la lavorazione rilascia sollecitazioni incontrollate

L'atto del taglio

Quando si lavora il PTFE, si rimuove materiale e, così facendo, si tagliano le linee di sollecitazione interna. Questo rilascia l'energia immagazzinata.

La conseguenza: deformazione

Il rilascio della sollecitazione è raramente uniforme su tutta la parte. Quando si rimuove materiale da un lato, le sollecitazioni sul lato opposto possono causare la curvatura, la deformazione o la torsione della parte.

Questo movimento rende eccezionalmente difficile mantenere tolleranze strette. Un componente potrebbe misurare perfettamente subito dopo un taglio, per poi cambiare forma ore dopo, man mano che le sollecitazioni residue si ridistribuiscono lentamente.

Crepe e guasto prematuro

Nei casi più gravi, la concentrazione di sollecitazioni in determinate aree può superare la resistenza del materiale, portando a crepe superficiali. Queste crepe compromettono l'integrità della parte e possono portare a un guasto prematuro nella sua applicazione finale.

Il processo di ricottura come soluzione

Fase 1: Distensione prima della lavorazione

Il passo più critico è ricuocere il materiale grezzo in PTFE prima che inizi qualsiasi lavorazione significativa. Il materiale viene riscaldato lentamente, mantenuto a una temperatura specifica e poi raffreddato molto lentamente.

Questo ciclo controllato consente alle catene polimeriche di rilassarsi e riallinearsi, rilasciando la stragrande maggioranza della sollecitazione interna derivante dal processo di sinterizzazione. Ciò crea un materiale molto più stabile e prevedibile con cui lavorare.

Fase 2: Ricottura post-lavorazione

Anche dopo la distensione iniziale, l'atto stesso della lavorazione può introdurre nuove sollecitazioni localizzate nella parte.

Per i componenti di alta precisione, un secondo ciclo di ricottura viene spesso eseguito dopo la lavorazione grezza ma prima delle passate di finitura finali. Questo passaggio rimuove le nuove sollecitazioni, garantendo che la parte sia completamente stabile per i tagli finali ad alta tolleranza.

Raccomandazioni chiave per lavorare con il PTFE

- Se la vostra priorità è l'alta precisione e la stabilità dimensionale: Un processo di ricottura in due fasi (sia pre- che post-lavorazione) è assolutamente essenziale.

- Se la vostra parte ha tolleranze lasche e non è strutturalmente critica: Potete procedere solo con un ciclo di ricottura pre-lavorazione, ma dovete accettare il rischio di alcuni piccoli cambiamenti dimensionali.

- Se si verificano deformazioni o crepe imprevedibili: Questo è un chiaro segnale che la sollecitazione interna del materiale non viene gestita. Implementare immediatamente un ciclo di ricottura adeguato e controllato.

In definitiva, considerare la ricottura non come un passaggio opzionale ma come una parte fondamentale del processo di fabbricazione è la chiave per lavorare con successo componenti in PTFE affidabili.

Tabella riassuntiva:

| Processo | Scopo | Vantaggio chiave |

|---|---|---|

| Ricottura pre-lavorazione | Rilascia la sollecitazione dalla sinterizzazione del materiale grezzo | Crea un punto di partenza stabile e prevedibile per la lavorazione |

| Ricottura post-lavorazione | Rimuove le nuove sollecitazioni introdotte durante il taglio | Garantisce la stabilità dimensionale finale per parti di alta precisione |

Scopri la differenza KINTEK: Componenti in PTFE lavorati di precisione, stabilità garantita.

Non lasciare che le sollecitazioni interne compromettano le tue parti critiche in PTFE. KINTEK è specializzata nella produzione di guarnizioni, rivestimenti e vetreria da laboratorio in PTFE ad alta integrità con una profonda comprensione del processo di ricottura. Garantiamo che ogni componente, dai prototipi agli ordini ad alto volume, offra una stabilità dimensionale e una longevità senza pari per i settori dei semiconduttori, medicale e di laboratorio.

Contatta oggi stesso i nostri esperti per discutere il tuo progetto e ricevere un preventivo per soluzioni in PTFE affidabili e ingegnerizzate con precisione.

Guida Visiva

Prodotti correlati

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

Domande frequenti

- In quali ambienti chimici vengono comunemente utilizzate le guarnizioni in PTFE? Soluzioni di tenuta per prodotti chimici aggressivi

- In cosa differiscono le soffusole in PTFE dai paraoli a spinta (pusher seals)? Sblocca un'affidabilità superiore per applicazioni esigenti

- Quali sono le proprietà chiave del PTFE che lo rendono adatto per le giranti? Ottenere una miscelazione pura e priva di contaminazioni

- Quali sono i vantaggi degli anelli per pistoni e degli anelli guida in PTFE per applicazioni a secco? Aumenta l'efficienza e la purezza

- Quale intervallo di temperatura possono sopportare le guarnizioni in PTFE? Da criogenico -200°C ad alta temperatura 260°C

- In che modo il PTFE contribuisce alla produzione farmaceutica? Garantire la purezza del prodotto e la conformità

- Quali sono alcuni nomi alternativi per gli O-ring in PTFE? Spiegazione di Teflon®, TFE e Politetrafluoroetilene

- Quali sono le condizioni operative tipiche per i cuscinetti POT-PTFE? Parametri chiave per applicazioni strutturali ad alto carico