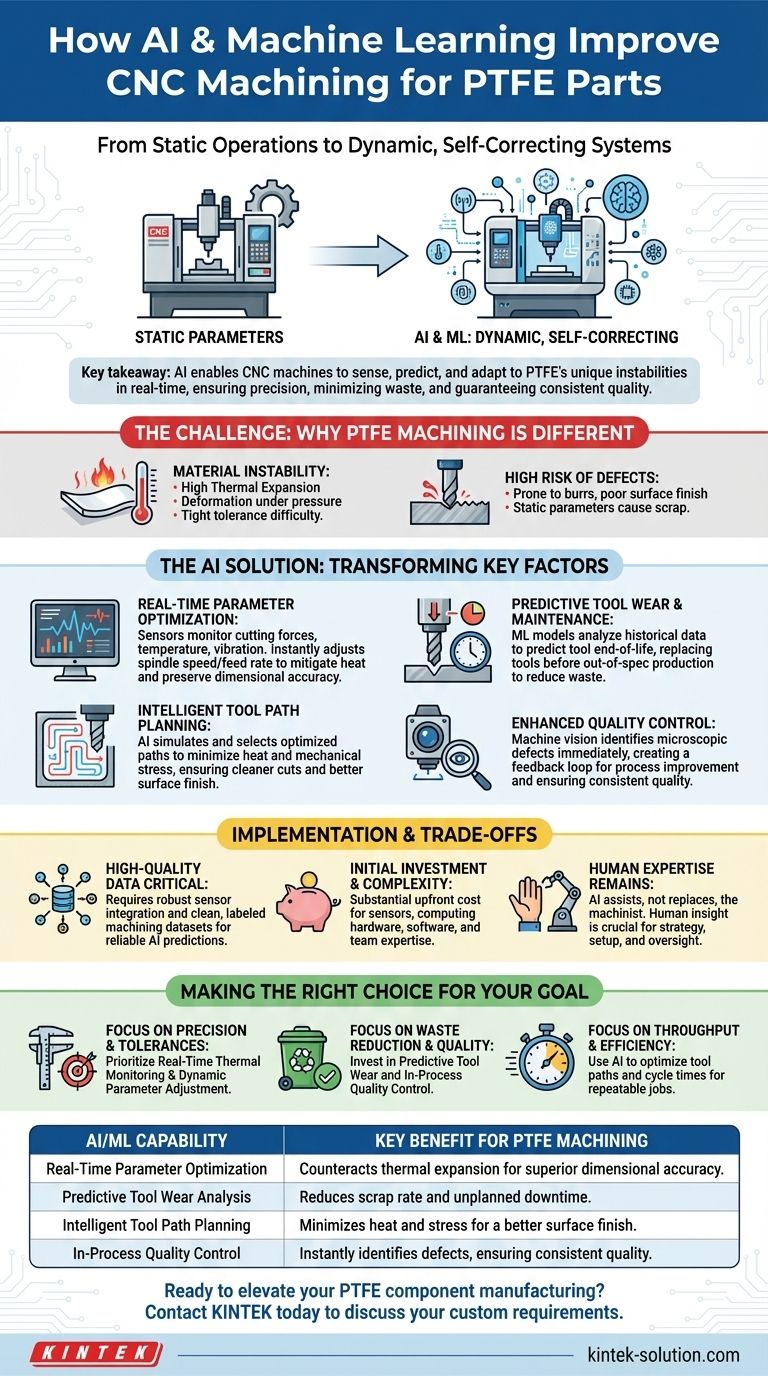

Per essere diretti, l'IA e l'apprendimento automatico migliorano fondamentalmente la lavorazione CNC per i componenti in politetrafluoroetilene (PTFE) trasformando il processo da un'operazione statica e preprogrammata a un sistema dinamico e autoregolante. Queste tecnologie consentono l'ottimizzazione in tempo reale dei parametri critici di lavorazione, contrastando direttamente le proprietà impegnative del PTFE per migliorare la precisione, ridurre al minimo gli sprechi di materiale e garantire una qualità costante.

Il punto chiave è che l'IA e l'apprendimento automatico non riguardano solo l'automazione; riguardano il dare a una macchina CNC la capacità di percepire, prevedere e adattarsi alle instabilità uniche del PTFE durante il processo di taglio, cosa che un insieme fisso di istruzioni non può ottenere.

La sfida principale: perché la lavorazione del PTFE è diversa

Prima di comprendere la soluzione, dobbiamo rispettare il problema. Il PTFE è notoriamente difficile da lavorare a causa delle sue proprietà fisiche uniche, che i metodi CNC tradizionali faticano a gestire in modo coerente.

Il problema dell'instabilità del materiale

Il PTFE è un materiale morbido con un coefficiente di espansione termica molto elevato. Anche lievi aumenti di temperatura dovuti all'attrito dell'utensile possono causare l'espansione, il movimento o la deformazione del materiale durante il processo.

Questa instabilità rende il mantenimento di tolleranze ristrette una sfida significativa, poiché le dimensioni del pezzo possono cambiare durante il taglio.

L'alto rischio di difetti

La morbidezza del PTFE significa anche che è incline a sviluppare bave e una scarsa finitura superficiale se i parametri di taglio non sono perfetti. Il materiale può deformarsi sotto la pressione dell'utensile anziché tranciarsi in modo netto.

La programmazione CNC tradizionale si basa su parametri statici e preimpostati che non possono tenere conto di queste variazioni in tempo reale.

I limiti dei parametri statici

Un operatore programma velocità e avanzamenti in base all'esperienza e alle migliori pratiche. Tuttavia, queste impostazioni sono fisse e non possono adattarsi a fattori come sottili cambiamenti nella densità del materiale, nella temperatura ambiente o al graduale smussamento di un utensile da taglio.

Questo approccio statico porta spesso a un tasso di scarto più elevato e richiede una supervisione significativa da parte dell'operatore per apportare modifiche manuali.

Come l'IA trasforma i fattori chiave di lavorazione

L'IA e l'apprendimento automatico introducono un livello di intelligenza che monitora le variabili chiave del processo di lavorazione ed effettua modifiche adattive al volo.

Ottimizzazione dei parametri in tempo reale

I sistemi di IA utilizzano sensori per monitorare fattori come forze di taglio, vibrazioni e temperatura del pezzo in tempo reale.

Se il sistema rileva un aumento di temperatura che potrebbe causare espansione termica, può regolare istantaneamente la velocità del mandrino e la velocità di avanzamento per mitigare l'accumulo di calore, preservando l'accuratezza dimensionale del pezzo.

Previsione dell'usura degli utensili e manutenzione

I modelli di apprendimento automatico possono analizzare i dati delle precedenti lavorazioni per prevedere quando un utensile da taglio sta per raggiungere la fine della sua vita utile.

Ciò consente una manutenzione predittiva, sostituendo gli utensili prima che inizino a produrre pezzi fuori specifica, il che riduce drasticamente gli sprechi di materiale e i tempi di inattività non pianificati.

Pianificazione intelligente del percorso utensile

Invece di seguire semplicemente un percorso preprogrammato, l'IA può simulare e selezionare un percorso utensile ottimizzato che minimizza la concentrazione di calore e lo stress meccanico sul pezzo in PTFE.

Ciò si traduce in un taglio più netto, una migliore finitura superficiale e un minor rischio di stress interni che potrebbero causare deformazioni successive.

Controllo qualità migliorato

Integrando la visione artificiale, un sistema di IA può ispezionare il pezzo durante o immediatamente dopo il processo di lavorazione. Può identificare difetti microscopici o deviazioni dal modello CAD in modo molto più affidabile dell'occhio umano.

Ciò crea un ciclo di feedback immediato per il miglioramento del processo e garantisce che i pezzi difettosi vengano identificati istantaneamente.

Comprensione dei compromessi e degli ostacoli all'implementazione

L'adozione di questa tecnologia è un passo significativo che richiede un'attenta considerazione delle sfide associate.

La necessità critica di dati di alta qualità

I modelli di IA sono validi solo quanto i dati su cui sono addestrati. Un'implementazione efficace richiede l'attrezzaggio delle macchine con sensori e l'istituzione di sistemi robusti per la raccolta e l'etichettatura dei dati di lavorazione.

Senza un set di dati pulito e completo di cicli di lavorazione sia riusciti che falliti, le previsioni dell'IA saranno inaffidabili.

Investimento iniziale e complessità

Il costo iniziale di sensori, hardware di calcolo, software IA e integrazione di sistema può essere considerevole.

Inoltre, richiede un team con esperienza sia nella lavorazione che nella scienza dei dati per implementare e mantenere correttamente il sistema.

Il ruolo dell'esperienza umana non è eliminato

L'IA è uno strumento potente che assiste, non sostituisce, l'operatore esperto. L'esperienza umana è ancora cruciale per impostare il processo iniziale, interpretare problemi complessi o nuovi e supervisionare la strategia generale del sistema.

Prendere la decisione giusta per il tuo obiettivo

L'adozione dell'IA dovrebbe essere guidata da un chiaro obiettivo operativo. Il tuo obiettivo specifico determinerà quale aspetto della tecnologia fornisce il valore più immediato.

- Se la tua attenzione principale è massimizzare la precisione e mantenere tolleranze ristrette: Dai priorità ai sistemi di IA specializzati nel monitoraggio termico in tempo reale e nell'adattamento dinamico dei parametri di taglio.

- Se la tua attenzione principale è ridurre gli sprechi di materiale e il tasso di scarto: Investi nell'apprendimento automatico per la previsione dell'usura degli utensili e nel controllo qualità in-process tramite visione artificiale.

- Se la tua attenzione principale è aumentare la produttività e l'efficienza complessiva: Utilizza l'IA per analizzare i dati storici e ottimizzare i percorsi utensile e i tempi ciclo per lavori provati e ripetibili.

In definitiva, l'integrazione dell'IA eleva la lavorazione CNC da un insieme di comandi a un processo di produzione intelligente e reattivo.

Tabella riassuntiva:

| Capacità IA/ML | Vantaggio chiave per la lavorazione del PTFE |

|---|---|

| Ottimizzazione dei parametri in tempo reale | Contrasta l'espansione termica per una precisione dimensionale superiore. |

| Analisi predittiva dell'usura degli utensili | Riduce il tasso di scarto e i tempi di inattività non pianificati. |

| Pianificazione intelligente del percorso utensile | Minimizza calore e stress per una migliore finitura superficiale. |

| Controllo qualità in-process | Identifica istantaneamente i difetti, garantendo una qualità costante. |

Pronto a migliorare la produzione dei tuoi componenti in PTFE?

In KINTEK, siamo specializzati nella lavorazione CNC di precisione di componenti in PTFE ad alte prestazioni per i settori dei semiconduttori, medico, di laboratorio e industriale. La nostra esperienza nella fabbricazione personalizzata, dai prototipi agli ordini ad alto volume, garantisce che riceverai parti che soddisfano le specifiche più esigenti.

L'integrazione dell'intelligenza di produzione avanzata ci consente di fornire precisione e coerenza senza pari. Lascia che ti aiutiamo a ridurre al minimo gli sprechi e a massimizzare la qualità.

Contatta KINTEK oggi stesso per discutere le tue esigenze di componenti PTFE personalizzati.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

Domande frequenti

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti

- Quali sono le considerazioni chiave durante la lavorazione del Teflon? Padroneggiare la lavorazione di precisione dei polimeri morbidi

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti