L'hai visto succedere. Il prototipo del tuo nuovo ventilatore o sistema di erogazione di fluidi supera brillantemente tutti i test meccanici iniziali. Il soffietto flessibile si comprime ed espande perfettamente. Ma poi, settimane dopo i test di affidabilità—o peggio, dopo i primi cicli di sterilizzazione—le cose vanno storte. Il componente, un tempo malleabile, è diventato rigido e fragile, o ha sviluppato uno strano residuo appiccicoso. I tuoi dati di test ora sono inaffidabili, la tua timeline di progetto è a rischio e ti ritrovi a inseguire un problema fantasma che sembra non avere una causa chiara.

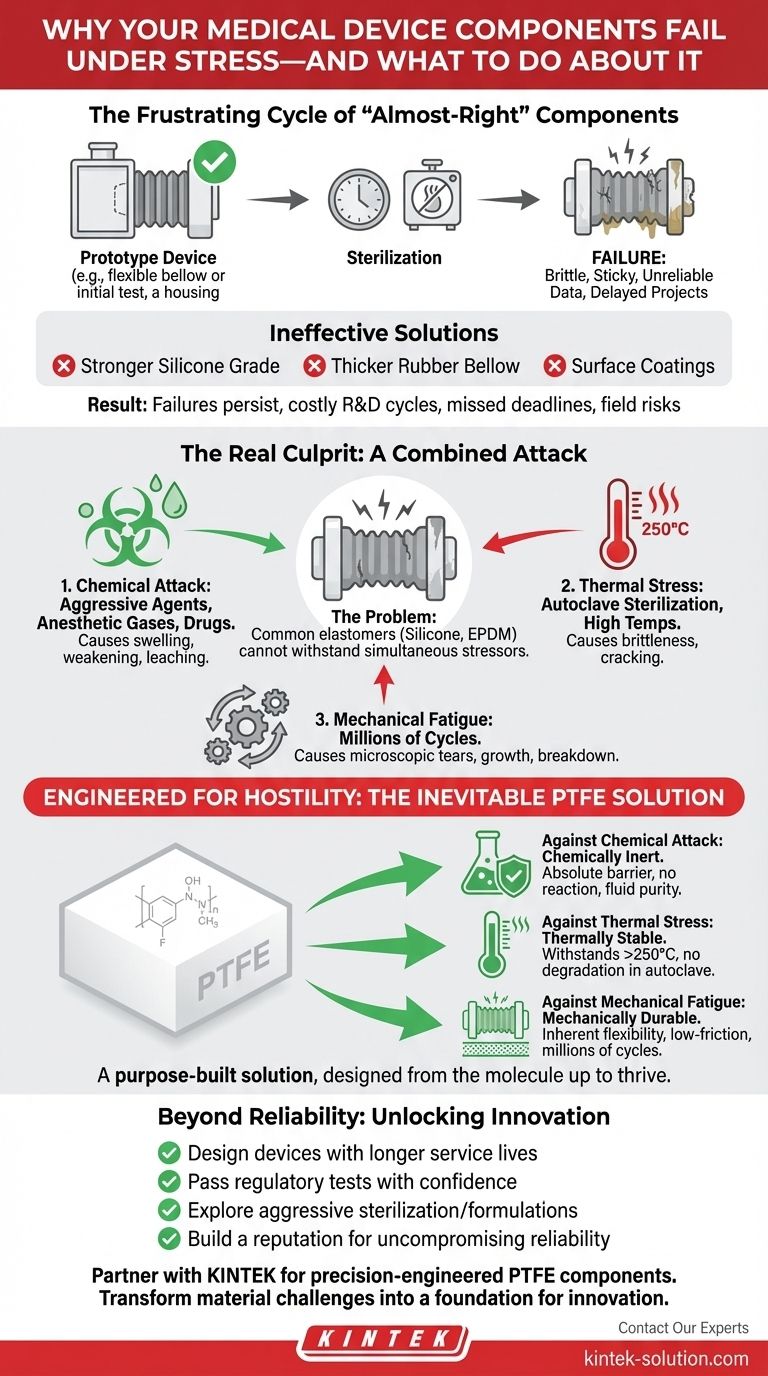

Il Frustrante Ciclo dei Componenti "Quasi Giusti"

Questo scenario è frustrantemente comune per gli ingegneri di dispositivi medici. Quando un componente progettato per la flessibilità fallisce, la risposta immediata è spesso quella di trattarlo come un semplice problema meccanico. Il team potrebbe provare:

- A passare a una qualità "più resistente" di silicone medicale.

- Ad aumentare lo spessore della parete di un soffietto in gomma.

- Ad applicare un rivestimento superficiale per migliorarne la durata.

Questi sono passi logici, ma raramente risolvono il problema in modo definitivo. I guasti persistono, portando a una cascata di conseguenze aziendali negative: cicli infiniti di R&S bruciano i budget, scadenze critiche di progetto vengono mancate e incombe il rischio di un guasto sul campo post-lancio, minacciando sia la sicurezza del paziente che la reputazione della tua azienda. Ogni test fallito non è solo un intoppo tecnico; è un costoso ritardo che allontana la tua innovazione dal mercato.

Il Vero Colpevole: Non è una Singola Debolezza, è un Attacco Combinato

Ecco il punto di svolta nella comprensione di questo problema: il componente non fallisce perché manca di resistenza meccanica. Fallisce perché non riesce a resistere agli stress chimici, termici e meccanici simultanei del suo ambiente operativo.

La maggior parte degli elastomeri comuni, come il silicone o la gomma EPDM, sono progettati per gestire bene uno o due di questi fattori di stress. Ma in un dispositivo medico reale, affrontano un attacco su più fronti:

- Attacco Chimico: Agenti detergenti aggressivi, potenti gas anestetici e varie formulazioni farmaceutiche non sono neutri. Nel tempo, possono penetrare sottilmente nella struttura del materiale degli elastomeri, causandone il rigonfiamento, l'indebolimento o il rilascio di sostanze nocive.

- Stress Termico: Le alte temperature di un'autoclave o di altri metodi di sterilizzazione possono alterare fondamentalmente le proprietà di questi materiali, rendendoli fragili e inclini a screpolarsi.

- Fatica Meccanica: Milioni di cicli di compressione ed espansione creano micro-fratture che crescono nel tempo, specialmente quando il materiale è già stato indebolito dall'esposizione chimica e termica.

Il silicone "più resistente" è fallito perché, sebbene potesse gestire la flessione, non poteva gestire l'esposizione chimica. La parte in gomma più spessa è fallita perché il calore della sterilizzazione ne ha compromesso l'integrità. Le "soluzioni" comuni falliscono perché affrontano solo un sintomo ignorando la causa principale: il materiale stesso non era adatto a questo ambiente complesso e ostile.

Progettato per l'Ostilità: L'Inevitabile Soluzione in PTFE

Per risolvere veramente questo problema, non hai bisogno di una versione più resistente del materiale sbagliato. Hai bisogno di un materiale che sia fondamentalmente indifferente a questo ambiente—uno che funzioni in modo affidabile perché è immune agli attacchi che fanno fallire gli altri.

È qui che il Politetrafluoroetilene (PTFE) diventa la soluzione logica e ingegnerizzata. Le sue proprietà non offrono solo un miglioramento incrementale; neutralizzano direttamente le cause principali del guasto:

- Contro l'Attacco Chimico: Il PTFE è una delle sostanze più chimicamente inerti conosciute. Semplicemente non reagisce con solventi aggressivi, gas o prodotti farmaceutici. Fornisce una barriera assoluta, garantendo sia l'integrità del materiale che la purezza del fluido.

- Contro lo Stress Termico: Con un intervallo di temperatura di servizio che supera tipicamente i 250°C (482°F), il PTFE rimane completamente stabile durante la sterilizzazione in autoclave. Non diventerà fragile, morbido o degradato.

- Contro la Fatica Meccanica: La flessibilità intrinseca e la superficie a basso attrito del PTFE gli consentono di sopportare milioni di cicli senza degradazione del materiale, garantendo prestazioni costanti e a lungo termine.

Un componente realizzato in PTFE non è solo una parte; è una soluzione costruita appositamente. È un prodotto di profonda scienza dei materiali, progettato dal livello molecolare per prosperare in ambienti in cui altri materiali inevitabilmente si degradano.

Oltre l'Affidabilità: Cosa è Possibile Quando i Tuoi Componenti Funzionano Semplicemente

Quando smetti di combattere con componenti inaffidabili, l'intero processo di innovazione si sblocca. Invece di spendere risorse per diagnosticare guasti ricorrenti dei materiali, il tuo team può concentrarsi su ciò che conta veramente: migliorare le prestazioni del dispositivo, sviluppare nuove funzionalità e accelerare il tuo tempo di commercializzazione.

Con la stabilità dei componenti in PTFE ingegnerizzati di precisione, puoi:

- Progettare dispositivi con una maggiore durata e minori requisiti di manutenzione, creando un potente vantaggio competitivo.

- Superare i test di compatibilità dei materiali normativi con fiducia, agevolando il tuo percorso verso l'approvazione del mercato.

- Esplorare protocolli di sterilizzazione più aggressivi o utilizzare formulazioni farmaceutiche più potenti senza preoccuparti della degradazione del materiale.

- Costruire una reputazione di affidabilità senza compromessi, che è la valuta definitiva nell'industria dei dispositivi medici.

La scelta del materiale giusto sposta la selezione dei componenti da una fonte di rischio a una base per l'innovazione.

In KINTEK, siamo specializzati nella produzione di componenti in PTFE di precisione che forniscono questa esatta base di affidabilità per le principali aziende mondiali nei settori medicale, dei semiconduttori e di laboratorio. Comprendiamo che nel tuo campo non c'è margine di errore. Ecco perché collaboriamo con i team di ingegneria per superare le soluzioni "quasi giuste" e fornire componenti progettati per la certezza. Se stai affrontando una sfida persistente legata ai materiali, parliamo di come le proprietà fondamentali del PTFE possano essere adattate per risolverla definitivamente. Contatta i Nostri Esperti.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Articoli correlati

- Come il PTFE risolve le sfide industriali critiche grazie alla superiorità del materiale

- Il Cavallo di Battaglia Invisibile: Perché il PTFE è la Scelta Predefinita per Problemi Impossibili

- Quando "Chimicamente Inerte" Non È Abbastanza: La Causa Nascosta del Fallimento dei Componenti in PTFE

- Il Guardiano Invisibile: Come lo Scudo Molecolare del PTFE Protegge i Nostri Sistemi Più Critici

- Il paradosso del PTFE: perché il materiale "perfetto" fallisce e come farlo funzionare