È una scena frustrantemente comune per ingegneri e responsabili di laboratorio in settori ad alto rischio. Una linea di produzione critica si arresta. Un esperimento cruciale viene contaminato. La causa? Un singolo componente—una guarnizione, un rivestimento, un sedile di valvola—è fallito.

Avete scelto il materiale specificamente per le sue proprietà "superiori". Doveva essere chimicamente inerte, resistente alle temperature e ultra-affidabile. Eppure, vi trovate ad affrontare costosi tempi di inattività, materiali sprecati e un'altra scadenza mancata, tutto perché il materiale "perfetto" non ha funzionato come promesso.

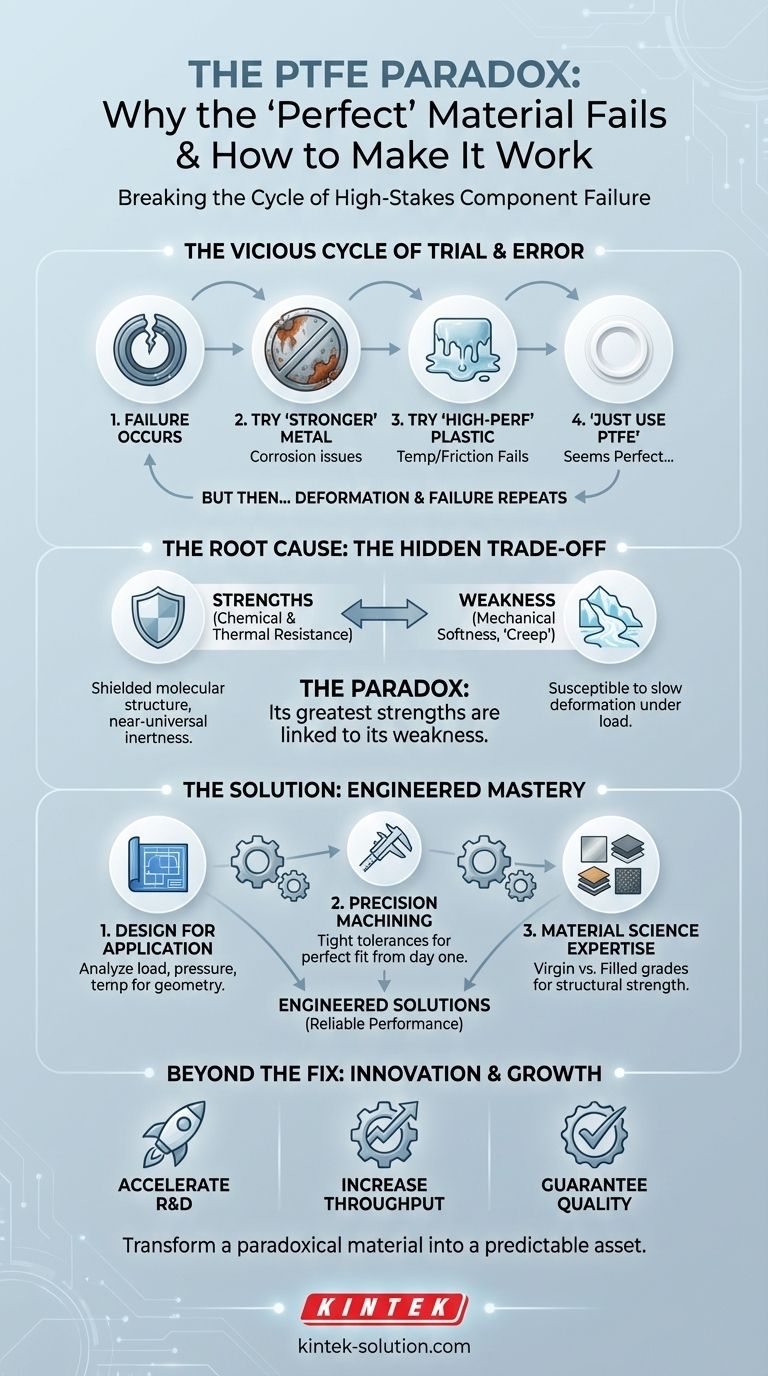

Il circolo vizioso di tentativi ed errori

Se questa storia vi sembra familiare, non siete soli. Quando un componente fallisce in un ambiente impegnativo (come all'interno di un reattore chimico o di una wet bench per semiconduttori), il processo di risoluzione dei problemi spesso assomiglia a questo:

- Provare una lega metallica "più resistente": Passate dall'acciaio inossidabile 316L a una lega più esotica come l'Hastelloy. Funziona per un po', ma alla fine la corrosione trova una via e il costo aumenta vertiginosamente.

- Provare una diversa "plastica ad alte prestazioni": Sperimentate con PEEK o un altro polimero. Potrebbe risolvere il problema chimico, ma fallisce a temperature più elevate o non fornisce la superficie a basso attrito necessaria.

- "Usare semplicemente il PTFE": Infine, vi rivolgete al politetrafluoroetilene (PTFE), il materiale leggendario noto per la sua inerzia chimica quasi universale e la stabilità a temperature estreme. Sembra la risposta definitiva.

Ma poi, qualche settimana o mese dopo, fallisce anche quello. Non per corrosione o fusione, ma per deformazione. La guarnizione perde la sua forma, il rivestimento si gonfia e il ciclo di guasto ricomincia. Ogni ciclo di questo ciclo brucia più budget, ritarda i progetti e, soprattutto, erode la fiducia nell'affidabilità del vostro prodotto o processo.

La causa principale: il compromesso nascosto all'interno del PTFE

Il motivo per cui questo ciclo è così difficile da spezzare è che la maggior parte delle persone diagnostica erroneamente il problema. Il fallimento non risiede nel materiale scelto; risiede in un'incomprensione fondamentale della sua natura.

Il PTFE è un materiale di estremi. La stessa struttura molecolare unica (una lunga catena di atomi di carbonio completamente schermata da atomi di fluoro) che gli conferisce una resistenza chimica e termica quasi soprannaturale, lo rende anche meccanicamente morbido. Rispetto ai metalli o persino ad altre plastiche ingegneristiche, il PTFE è suscettibile al "creep"—una deformazione lenta e graduale quando sottoposto a un carico o a una pressione costante.

Pensatela come un ghiacciaio: il suo movimento è impercettibile di momento in momento, ma nel tempo rimodella il paesaggio. Allo stesso modo, un componente in PTFE sotto stress meccanico "fluirà" lentamente fuori dalle sue dimensioni specificate, causando infine una perdita o un guasto meccanico.

Questo è il paradosso del PTFE: i suoi maggiori punti di forza sono inestricabilmente legati alla sua più grande debolezza.

Le comuni "soluzioni" falliscono perché affrontano solo un lato dell'equazione:

- Passare a un metallo diverso risolve il problema della resistenza meccanica, ma reintroduce il problema della corrosione chimica.

- Rendere più spesso un componente in PTFE standard non ferma il creep; utilizza semplicemente più materiale che alla fine si deformerà comunque.

Stavate cercando di risolvere un problema chimico o termico, ma avete inconsapevolmente creato un problema meccanico.

La soluzione: non è solo il materiale, è la maestria

Per spezzare il ciclo, è necessario smettere di pensare a un semplice cambio di materiale e iniziare a pensare alla progettazione olistica del componente. La soluzione non è solo usare il PTFE; è usare il PTFE correttamente.

Ciò richiede una profonda comprensione di come contrastare la sua tendenza intrinseca al creep, preservando al contempo le sue caratteristiche di prestazione d'élite. Per fare ciò, è necessario un partner che veda il PTFE non come una materia prima da vendere, ma come un mezzo complesso da padroneggiare.

È qui che la fabbricazione esperta diventa fondamentale. Una vera soluzione prevede:

- Progettazione per l'applicazione: Analizzare il carico, la pressione e la temperatura specifici che il vostro componente dovrà affrontare per progettare una geometria del pezzo che minimizzi i punti di stress e mitighi il creep.

- Lavorazione di precisione: Mantenere tolleranze eccezionalmente strette per garantire una perfetta aderenza fin dal primo giorno, poiché qualsiasi spazio iniziale può accelerare il processo di deformazione.

- Competenza nella scienza dei materiali: Sapere quando utilizzare PTFE vergine rispetto a un grado caricato (ad esempio, caricato con vetro o carbonio) per migliorare la resistenza meccanica per applicazioni strutturali senza compromettere i suoi benefici principali.

In KINTEK, non vendiamo solo componenti in PTFE. Forniamo soluzioni ingegnerizzate. Il nostro intero processo si basa su una profonda comprensione del paradosso del PTFE. Produciamo componenti di precisione—da vetreria da laboratorio personalizzata e rivestimenti a guarnizioni ad alta purezza—che sono specificamente progettati per funzionare in modo affidabile negli ambienti più esigenti dei semiconduttori, medici e industriali. Trattiamo la natura "difficile da lavorare" del PTFE non come una limitazione, ma come la nostra proposta di valore fondamentale.

Oltre la riparazione: dall'emergenza costante all'innovazione rivoluzionaria

Quando finalmente risolvete questo ricorrente guasto del componente, succede qualcosa di notevole. Non state più solo tamponando un problema; state costruendo una base più robusta e affidabile per tutta la vostra operatività.

Le risorse precedentemente dedicate alla risoluzione dei problemi, ai tempi di inattività e ai pezzi di ricambio vengono liberate. Invece di preoccuparvi della compatibilità dei materiali, potete:

- Accelerare R&S: Spingere i vostri processi a temperature più elevate o utilizzare sostanze chimiche più aggressive per innovare più velocemente.

- Aumentare la produttività: Far funzionare le vostre linee di produzione più a lungo, con maggiore fiducia e minore manutenzione.

- Garantire la qualità: Assicurare la purezza e l'integrità del vostro prodotto finale, sia esso un dispositivo medico salvavita o un chip semiconduttore di prossima generazione.

Il guasto di una singola guarnizione non è solo un problema tecnico; è un collo di bottiglia aziendale che limita il vostro potenziale. Collaborando con un esperto che comprende come trasformare un materiale paradossale in un bene prevedibile, potete rimuovere quel collo di bottiglia una volta per tutte. Andiamo oltre le soluzioni tampone e costruiamo una base più resiliente per le vostre applicazioni più critiche. Contatta i nostri esperti per discutere come i componenti in PTFE fabbricati con precisione possono rafforzare tutta la tua operatività.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

Articoli correlati

- Il tuo componente in PTFE "inerte" potrebbe essere la vera causa del fallimento del sistema

- Il Cavallo di Battaglia Invisibile: Perché il PTFE è la Scelta Predefinita per Problemi Impossibili

- Oltre il "antiaderente": perché i tuoi componenti in PTFE falliscono e come risolverli definitivamente

- La fisica della vestibilità perfetta: come il PTFE elimina le distrazioni nascoste di un atleta

- La fisica della fiducia: perché il PTFE è la base dell'elettronica ad alto rischio