Una storia di due priorità

Immagina un ingegnere in un impianto chimico speciale. Il suo compito è specificare una valvola che possa strozzare con precisione il flusso di un acido altamente corrosivo. La scelta ovvia, la risposta da manuale, è una valvola a globo con rivestimento in PTFE. Offre un'insuperabile resistenza chimica e la capacità di strozzamento esatta di cui ha bisogno.

Lei approva l'ordine di acquisto. Il problema è risolto.

O lo è?

Ciò che non è immediatamente evidente sulla scheda tecnica è la serie di compromessi che questa soluzione "perfetta" comporta. Questa decisione, come tante in ingegneria, non riguarda la ricerca di uno strumento impeccabile, ma l'accettazione consapevole di uno specifico insieme di compromessi. Il pericolo non risiede nel compromesso stesso, ma nel non comprenderne il costo totale.

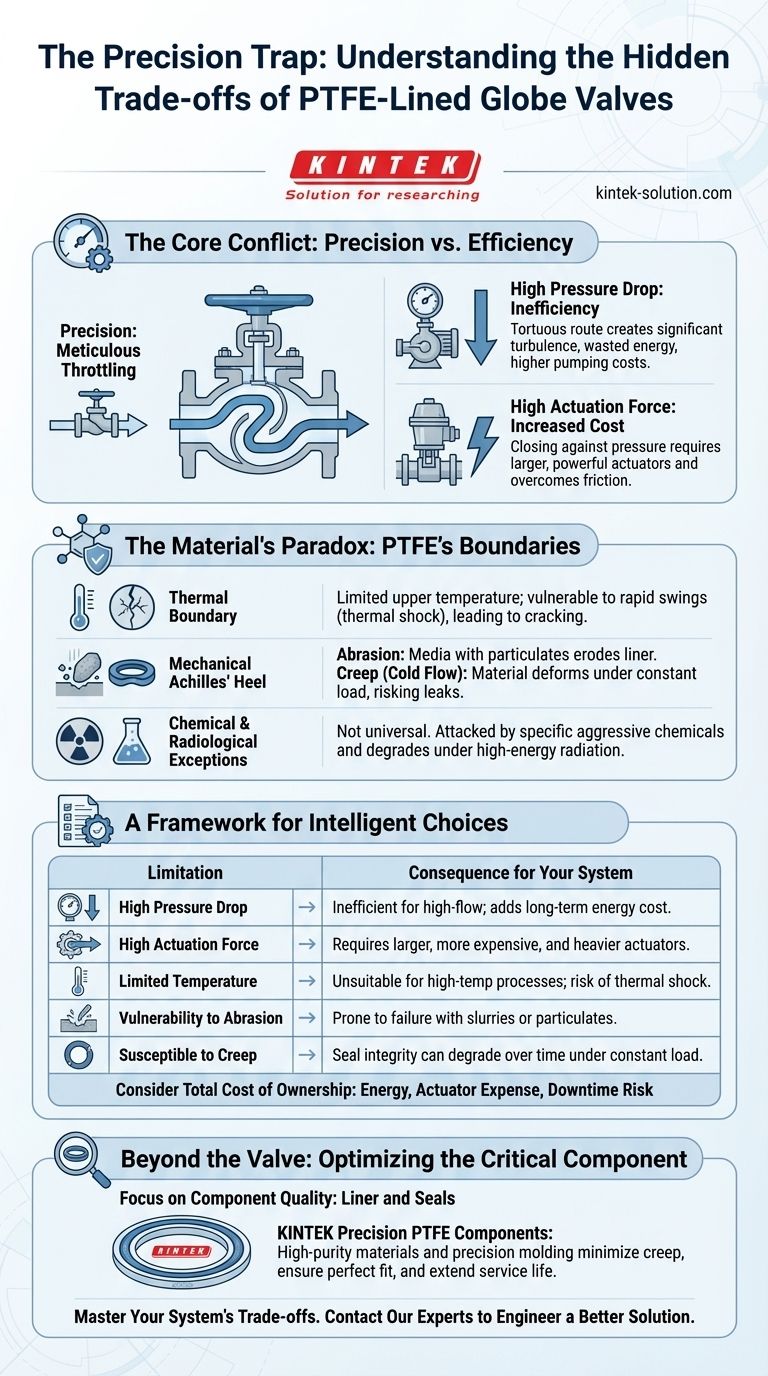

Il conflitto principale: precisione contro efficienza

La virtù principale di una valvola a globo è anche la fonte della sua più grande debolezza. Il suo design interno è intenzionalmente ostruente.

Per ottenere un controllo preciso, la valvola forza il fluido attraverso un percorso complesso a forma di Z, dirigendolo contro la superficie piana di un disco. Questo design è ciò che consente regolazioni meticolose e graduali della portata.

Ma questa eleganza ha un prezzo.

Il pedaggio inevitabile: elevata perdita di carico

A differenza del percorso rettilineo e non ostruito di una valvola a sfera o a saracinesca, il percorso tortuoso della valvola a globo crea significativa turbolenza e resistenza. Il risultato è una sostanziale perdita di carico attraverso la valvola.

Per un sistema progettato per il trasferimento di grandi volumi, questa è pura inefficienza: energia sprecata che si traduce in costi di pompaggio più elevati nel corso della vita dell'apparecchiatura.

Il prezzo del controllo: elevata forza di attuazione

Spingere un disco direttamente contro un flusso ad alta pressione richiede una forza considerevole. La pressione di linea agisce direttamente contro il meccanismo di chiusura.

Questa realtà, aggravata dall'attrito dei componenti di tenuta in PTFE, richiede attuatori più grandi, più potenti e più costosi. Un semplice quarto di giro su una valvola a sfera viene sostituito da un potente meccanismo, manuale o automatizzato, in grado di superare la resistenza intrinseca del sistema.

Il paradosso del materiale: i confini del PTFE

Il rivestimento in PTFE conferisce alla valvola un'invincibilità quasi assoluta contro gli attacchi chimici. È un materiale notevole, ma non magico. Ha i suoi limiti fisici che definiscono il vero campo operativo della valvola.

Il confine termico

Il PTFE ha un limite di temperatura superiore rigoroso, ammorbidendosi e perdendo la sua integrità meccanica ben prima del suo punto di fusione tecnico di 326°C. Il suo soffitto di servizio pratico è spesso più vicino ai 200°C. È anche vulnerabile allo shock termico: sbalzi di temperatura rapidi ed estremi che possono causare screpolature o delaminazione.

Il tallone d'Achille meccanico: abrasione e creep

Sebbene chimicamente resistente, il PTFE è un materiale fisicamente morbido. Questo crea due distinte modalità di guasto:

- Abrasione: I fluidi contenenti particelle solide o fanghi possono erodere rapidamente il rivestimento morbido, compromettendo l'integrità della valvola e portando a un guasto catastrofico.

- Creep (scorrimento a freddo): Sotto il carico di compressione costante della sede della valvola, il materiale in PTFE può deformarsi lentamente nel tempo. Questo "scorrimento a freddo" può causare il cedimento della tenuta, portando a perdite difficili da diagnosticare fino a quando non diventano critiche.

È qui che la qualità del componente stesso diventa fondamentale. I rivestimenti standard possono soddisfare le specifiche chimiche di base, ma spesso falliscono prematuramente a causa dello scorrimento. Componenti stampati di precisione, ingegnerizzati con PTFE ad alta purezza, sono essenziali per resistere alle forze sottili e persistenti che portano a guasti a lungo termine.

Le eccezioni chimiche e radiologiche

Nonostante la sua ampia resistenza, il PTFE non è universalmente compatibile. Può essere attaccato da un piccolo elenco di sostanze chimiche aggressive come il fluoro elementare e i forti agenti fluoruranti. Si degrada anche sotto radiazioni ad alta energia, che frantumano la sua struttura molecolare e causano infragilimento.

Un quadro per scelte intelligenti

Scegliere una valvola a globo con rivestimento in PTFE significa accettare i suoi compromessi. La decisione richiede di guardare oltre il problema immediato di strozzare un fluido corrosivo e di considerare la salute dell'intero sistema.

| Limitazione | Conseguenza per il tuo sistema |

|---|---|

| Elevata perdita di carico | Inefficiente per flussi elevati; aggiunge costi energetici a lungo termine. |

| Elevata forza di attuazione | Richiede attuatori più grandi, più costosi e più pesanti. |

| Temperatura limitata | Non adatto per processi ad alta temperatura; rischio di shock termico. |

| Vulnerabilità all'abrasione | Suscettibile a guasti con fanghi o particelle. |

| Suscettibile allo scorrimento | L'integrità della tenuta può degradarsi nel tempo sotto carico costante. |

Non si tratta solo del costo iniziale della valvola. Si tratta del costo totale di proprietà, inclusi il consumo energetico, le spese per l'attuatore e il rischio di tempi di inattività dovuti a un guasto prematuro del rivestimento.

Oltre la valvola: ottimizzazione del componente critico

Mentre i *compromessi di progettazione* della valvola a globo sono fissi, i suoi *guasti legati ai materiali* non lo sono. L'integrità del sistema spesso si riduce alla qualità dei componenti che non si vedono facilmente: il rivestimento e le guarnizioni.

È qui che concentrarsi sul componente specifico, non solo sull'assemblaggio, offre un vantaggio cruciale. In KINTEK, siamo specializzati nella produzione di precisione di componenti in PTFE per le industrie più esigenti. Ingegnerizzando guarnizioni e rivestimenti personalizzati, affrontiamo direttamente le debolezze intrinseche del materiale. La nostra attenzione ai materiali ad alta purezza e allo stampaggio di precisione minimizza lo scorrimento e garantisce una vestibilità perfetta, prolungando la vita utile delle apparecchiature critiche e prevenendo guasti che le parti generiche pronte all'uso non possono evitare.

In definitiva, costruire un sistema robusto non significa trovare una soluzione perfetta e universale. Si tratta di comprendere i compromessi di ogni componente e scegliere la massima qualità dove conta di più. Per padroneggiare il tuo sistema, devi prima padroneggiare i suoi compromessi.

Se stai affrontando sfide con le prestazioni e la longevità dei tuoi componenti critici per la gestione dei fluidi, progettiamo una soluzione migliore. Contatta i nostri esperti

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Articoli correlati

- Il Cavallo di Battaglia Invisibile: Perché il PTFE è la Scelta Predefinita per Problemi Impossibili

- Il paradosso del PTFE: perché il materiale "perfetto" fallisce e come farlo funzionare

- Perché i tuoi componenti in PTFE ad alte prestazioni falliscono—E perché non è colpa del materiale

- La fisica della fiducia: perché il PTFE è la base dell'elettronica ad alto rischio

- Come il PTFE risolve le sfide industriali critiche grazie alla superiorità del materiale