Nelle applicazioni farmaceutiche, la compatibilità chimica è un requisito non negoziabile per le valvole a membrana. La sua importanza deriva dalla necessità di impedire che il materiale della valvola si degradi quando esposto ai fluidi di processo, il che garantisce direttamente la purezza del prodotto, previene guasti catastrofici del processo e assicura la sicurezza del paziente.

Il problema principale va oltre la semplice durata della valvola. In un ambiente regolamentato come quello farmaceutico, l'incompatibilità chimica è un punto critico di guasto che può portare alla contaminazione del prodotto, al rigetto dei lotti e a significativi rischi per la sicurezza. La corretta selezione dei materiali è un elemento fondamentale dell'integrità del processo.

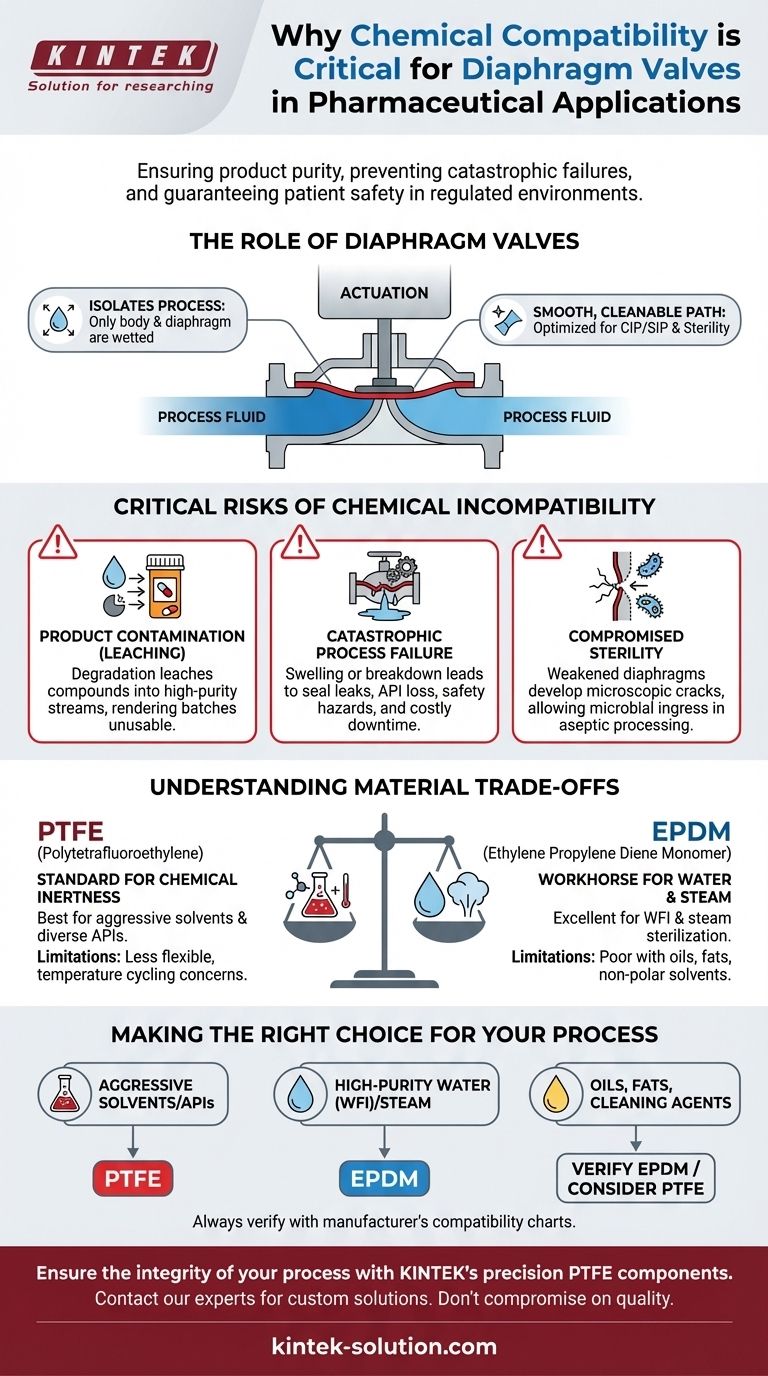

Il ruolo delle valvole a membrana nei sistemi ad alta purezza

Le valvole a membrana sono onnipresenti nella produzione farmaceutica grazie al loro design unico, intrinsecamente pulito e che minimizza il rischio di contaminazione.

Un design che isola il processo

La caratteristica distintiva di una valvola a membrana è una membrana flessibile (il diaframma) che separa il fluido di processo dal meccanismo di attuazione della valvola. Ciò significa che le uniche parti "bagnate" sono il corpo valvola e il diaframma stesso.

Questo design elimina le potenziali fonti di contaminazione presenti in altri tipi di valvole, come le guarnizioni o le fessure degli steli.

Un percorso del fluido liscio e pulibile

Queste valvole forniscono un percorso di flusso liscio e privo di sacche quando sono aperte. Questa geometria è cruciale per l'efficacia delle procedure di Clean-in-Place (CIP) e Sterilize-in-Place (SIP), prevenendo l'accumulo di residui di prodotto o biofilm microbici.

I rischi critici dell'incompatibilità chimica

La scelta di un materiale del diaframma non compatibile con il fluido di processo, gli agenti di pulizia o le temperature di sterilizzazione introduce rischi inaccettabili.

Contaminazione del prodotto tramite lisciviazione

Se il materiale del diaframma si degrada, può lisciviare composti chimici direttamente nel flusso di processo ad alta purezza. Ciò contamina il prodotto farmaceutico finale, rendendo inutilizzabile un intero lotto e potenzialmente dannoso per i pazienti.

Guasto catastrofico del processo

L'attacco chimico può causare il rigonfiamento, l'indurimento o la rottura fisica del diaframma. Ciò porta a perdite di tenuta, causando perdite che comportano la perdita di preziosi principi attivi farmaceutici (API), pericoli per la sicurezza degli operatori e costosi tempi di inattività non programmati.

Compromissione della sterilità

Nella lavorazione asettica (sterile), il diaframma costituisce una barriera critica contro l'ingresso microbico. Un diaframma chimicamente indebolito o degradato può sviluppare crepe microscopiche, compromettendo la sterilità dell'intero sistema e portando alla perdita di prodotto.

Comprendere i compromessi: materiali comuni per diaframmi

La scelta del materiale del diaframma è un attento equilibrio tra resistenza chimica, classificazione di temperatura e applicazione. Nessun materiale è perfetto per ogni situazione.

PTFE: lo standard per l'inerzia chimica

Il Politetrafluoroetilene (PTFE) è rinomato per la sua eccezionale resistenza a un'ampia gamma di sostanze chimiche, inclusi solventi aggressivi e acidi. È spesso la scelta predefinita per le strutture multiprodotto in cui le valvole incontreranno diversi composti.

Tuttavia, il PTFE può essere meno flessibile e presentare limitazioni per quanto riguarda il ciclo termico e le prestazioni di tenuta a lungo termine in determinate sollecitazioni meccaniche.

EPDM: il cavallo di battaglia per acqua e vapore

L'Etilene Propilene Diene Monomero (EPDM) offre prestazioni eccellenti con l'acqua, inclusa l'acqua per iniezione (WFI), ed è altamente resistente alla sterilizzazione a vapore. È una scelta comune ed economica per i circuiti di acqua ad alta purezza e molte soluzioni tampone.

Il suo limite principale è la scarsa compatibilità con solventi non polari, oli e grassi, che ne provocheranno il rigonfiamento e il rapido degrado.

La necessità di verifica

Consultare sempre le tabelle di compatibilità chimica del produttore. Queste guide forniscono dati essenziali sulle prestazioni dei materiali rispetto a sostanze chimiche specifiche a diverse concentrazioni e temperature. Per applicazioni nuove, è spesso necessario eseguire test diretti sui materiali.

Fare la scelta giusta per il tuo processo

La tua selezione deve essere guidata dalle esigenze specifiche del flusso di fluido e dalle condizioni operative.

- Se la tua attenzione principale è la manipolazione di solventi aggressivi o API diversi: il PTFE è la scelta più sicura e versatile grazie alla sua superiore resistenza chimica.

- Se la tua attenzione principale è sui sistemi di acqua ad alta purezza (WFI) o sulle applicazioni a vapore: l'EPDM è tipicamente il materiale più affidabile ed economico.

- Se il tuo processo coinvolge oli, grassi o alcuni agenti di pulizia: devi verificare la compatibilità rispetto all'EPDM e potresti dover prendere in considerazione materiali alternativi come il PTFE.

In definitiva, la meticolosa selezione dei materiali per la compatibilità chimica è una pietra angolare della produzione farmaceutica sicura, conforme e efficiente.

Tabella riassuntiva:

| Rischio chiave di incompatibilità | Conseguenza | Materiale comune e caso d'uso |

|---|---|---|

| Lisciviazione e contaminazione | Impurità del prodotto, rigetto del lotto | PTFE: Solventi aggressivi, API diversi |

| Degrado del diaframma | Perdita di tenuta, perdite, tempi di inattività | EPDM: Acqua ad alta purezza (WFI), vapore (SIP) |

| Compromissione della sterilità | Ingresso microbico, perdita di prodotto | La selezione del materiale è fondamentale per la lavorazione asettica |

Garantisci l'integrità del tuo processo farmaceutico con i componenti in PTFE di precisione di KINTEK.

La scelta del materiale giusto per il diaframma è non negoziabile per la purezza del prodotto e la sicurezza del paziente. KINTEK è specializzata nella produzione di guarnizioni, rivestimenti e vetreria da laboratorio personalizzata in PTFE ad alte prestazioni, progettati per gli ambienti esigenti delle industrie dei semiconduttori, medicale e di laboratorio. La nostra esperienza nella fabbricazione personalizzata, dai prototipi agli ordini ad alto volume, assicura che tu ottenga componenti chimicamente compatibili che proteggano il tuo prodotto e il tuo processo.

Non scendere a compromessi sulla qualità. Contatta oggi i nostri esperti per discutere le esigenze specifiche della tua applicazione e ricevere una soluzione personalizzata.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Matracci volumetrici in PTFE personalizzati per uso scientifico e industriale avanzato

Domande frequenti

- Quali superfici di contatto offrono la migliore resistenza all'usura per gli anelli del pistone in PTFE? Progettare un sistema ad alte prestazioni

- Quali sono le caratteristiche chiave delle tenute rotanti in PTFE? Prestazioni superiori per condizioni estreme

- Cos'è un paraolio per albero rotante in PTFE e qual è la sua funzione principale? Tenuta superiore per applicazioni impegnative

- Quali sono i sintomi di una valvola a farfalla in PTFE bloccata? Diagnosi di problemi di coppia elevata e blocco

- In che modo le prestazioni di tenuta delle guarnizioni in PTFE giovano alle applicazioni industriali? Garantire un'affidabilità senza perdite in ambienti difficili

- Quali sono le proprietà chiave delle guarnizioni per flange in PTFE? Resistenza chimica e termica senza pari

- Con quali tipi di progetti sono compatibili i fogli di Teflon? Dall'artigianato all'industria

- Come vengono utilizzati i componenti in PTFE personalizzati nel settore automobilistico? Migliorare le prestazioni e la durata del veicolo