Per le applicazioni industriali standard, la migliore superficie di contatto per gli anelli del pistone in PTFE è la ghisa grigia a lamelle fini. Offre una soluzione durevole ed economica con eccellenti caratteristiche di usura. Tuttavia, nelle applicazioni che coinvolgono corrosione o che richiedono prestazioni superiori, materiali come gli acciai al cromo ad alta lega, l'alluminio anodizzato duro o i rivestimenti Nikasil sono la scelta migliore.

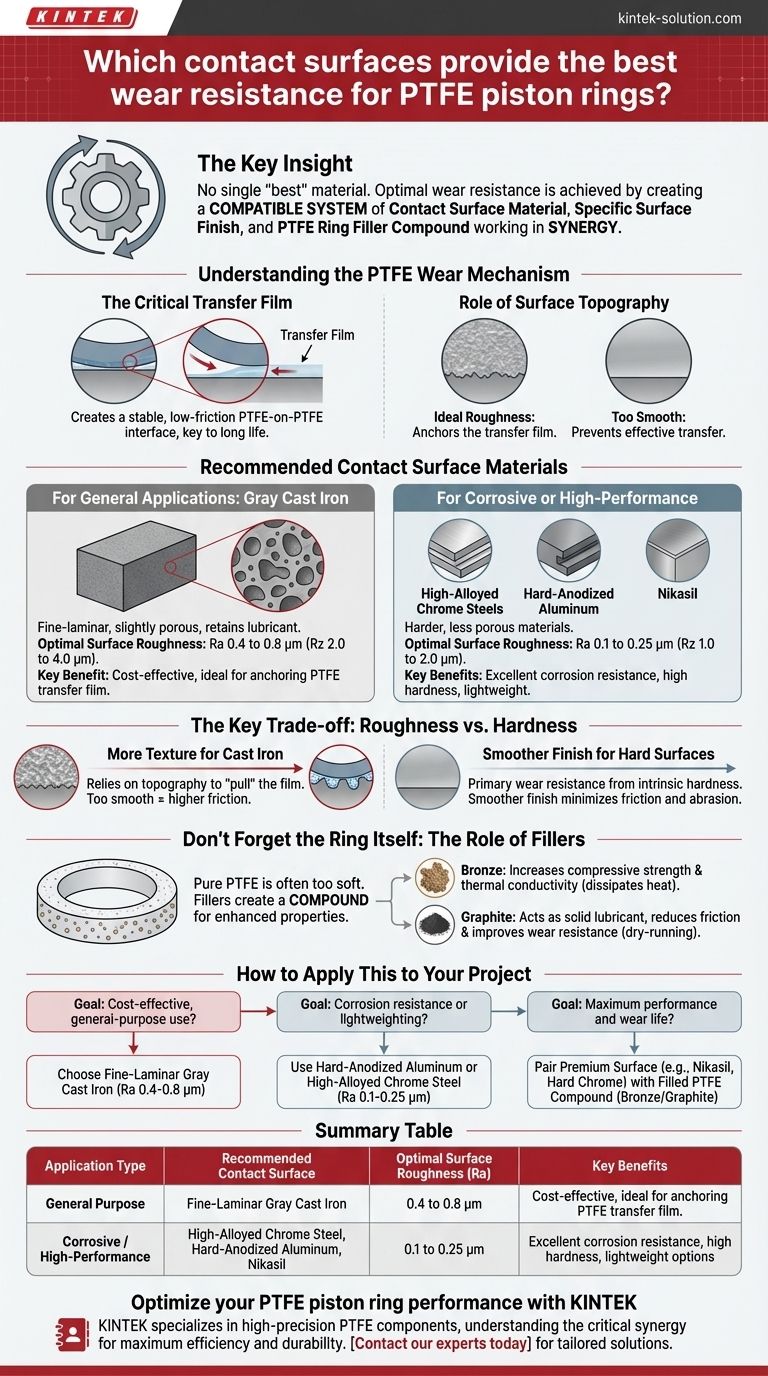

La resistenza ottimale all'usura per un anello del pistone in PTFE non si ottiene selezionando un singolo materiale "migliore", ma creando un sistema compatibile in cui il materiale della superficie di contatto, la sua specifica finitura superficiale e il composto di riempimento dell'anello in PTFE lavorano in sinergia.

Comprendere il meccanismo di usura del PTFE

Per selezionare la superficie giusta, è prima necessario comprendere come funziona il PTFE. Non si tratta solo di essere scivoloso; si tratta di creare una nuova superficie ottimizzata durante il funzionamento.

Il film di trasferimento critico

Le proprietà di basso attrito del PTFE si realizzano completamente solo dopo che un sottilissimo strato del materiale PTFE è stato trasferito dall'anello alla superficie di contatto di accoppiamento. Questo "film di trasferimento" crea un'interfaccia stabile e a basso attrito PTFE su PTFE, che è la chiave per una lunga durata e una bassa usura.

Il ruolo della topografia superficiale

La trama microscopica, o rugosità, della superficie di contatto è fondamentale. Deve essere sufficientemente ruvida per aiutare a stabilire e ancorare il film di trasferimento iniziale, ma sufficientemente liscia per prevenire l'usura abrasiva sull'anello stesso. La rugosità ideale non è universale; dipende interamente dal materiale superficiale scelto.

Materiali consigliati per le superfici di contatto

La scelta del materiale è guidata principalmente dall'ambiente operativo e dai requisiti di prestazione dell'applicazione.

Per applicazioni generali: ghisa grigia

La ghisa grigia a lamelle fini è il materiale di riferimento per molti cilindri idraulici e pneumatici. La sua microstruttura leggermente porosa aiuta a trattenere il lubrificante e fornisce "tasche" ideali per l'ancoraggio sicuro del film di trasferimento del PTFE.

Per questo materiale, la rugosità superficiale ottimale è Ra da 0,4 a 0,8 µm (Rz da 2,0 a 4,0 µm).

Per applicazioni corrosive o ad alte prestazioni

Quando si ha a che fare con umidità, sostanze chimiche o la necessità di un peso inferiore, sono necessari materiali alternativi. Questi sono tipicamente più duri e meno porosi della ghisa.

- Acciai al cromo ad alta lega: Questi materiali offrono eccellente durezza e resistenza intrinseca alla corrosione, rendendoli ideali per ambienti difficili.

- Alluminio anodizzato duro: Questo fornisce una superficie molto dura e resistente alla corrosione su una base di alluminio leggera, perfetta per applicazioni in cui il peso è una preoccupazione primaria.

- Nikasil: Si tratta di un rivestimento in carburo di nichel-silicio applicato a un metallo di base (spesso alluminio). Crea una superficie estremamente dura e durevole con una resistenza all'usura eccezionale per le applicazioni più esigenti.

Per questi materiali più duri e densi, è necessaria una finitura molto più liscia: Ra da 0,1 a 0,25 µm (Rz da 1,0 a 2,0 µm).

Il compromesso chiave: rugosità vs. durezza

Il punto di guasto più comune nella progettazione del sistema è la mancata comprensione della relazione tra la durezza di un materiale e la finitura superficiale richiesta.

Perché la ghisa grigia necessita di maggiore texture

La ghisa si basa sulla sua topografia specifica per "estrarre" il film iniziale di PTFE dall'anello e creare l'interfaccia a basso attrito. Se la superficie è lucidata troppo liscia, il film non può trasferirsi efficacemente, portando a un maggiore attrito e a un'usura accelerata.

Perché le superfici dure richiedono una finitura più liscia

I materiali estremamente duri come l'acciaio al cromo o il Nikasil non si basano sull'ancoraggio meccanico per il film di trasferimento allo stesso modo. La loro resistenza all'usura primaria deriva dalla loro durezza intrinseca, che impedisce alla superficie di essere graffiata o abrasa. Una finitura più liscia riduce al minimo l'attrito fin dall'inizio e impedisce alla superficie dura di agire come una lima contro il più morbido anello in PTFE.

Non dimenticare l'anello stesso: il ruolo dei riempitivi

La superficie di contatto è solo metà dell'equazione. Il PTFE puro è spesso troppo morbido per le applicazioni più impegnative. La sua resistenza all'usura è notevolmente migliorata aggiungendo riempitivi per creare un composto di PTFE.

Migliorare le prestazioni con i composti

I riempitivi vengono miscelati con la resina PTFE di base per migliorarne le proprietà specifiche.

- Bronzo: Aumenta la resistenza alla compressione e la conduttività termica, contribuendo a dissipare il calore dalla zona di contatto.

- Grafite: Agisce come lubrificante solido, riducendo ulteriormente l'attrito e migliorando la resistenza all'usura, specialmente nelle applicazioni a secco.

Scegliere un anello realizzato con un composto riempito è importante quanto scegliere la giusta superficie di accoppiamento.

Come applicarlo al tuo progetto

Effettua la tua selezione basandoti su una visione olistica degli obiettivi del tuo sistema e dell'ambiente operativo.

- Se la tua priorità principale è l'uso generale conveniente: Scegli ghisa grigia a lamelle fini lavorata con una rugosità superficiale di Ra da 0,4 a 0,8 µm.

- Se la tua priorità principale è la resistenza alla corrosione o la riduzione del peso: Utilizza alluminio anodizzato duro o acciaio al cromo ad alta lega, assicurando una finitura molto più liscia di Ra da 0,1 a 0,25 µm.

- Se la tua priorità principale sono le massime prestazioni e la durata contro l'usura: Abbina una superficie premium come Nikasil o la placcatura al cromo duro con un composto di PTFE riempito contenente bronzo o grafite.

Ottenere la massima resistenza all'usura deriva dalla progettazione di un sistema compatibile, non solo dalla selezione di un singolo componente ad alte prestazioni.

Tabella riassuntiva:

| Tipo di applicazione | Superficie di contatto consigliata | Rugosità superficiale ottimale (Ra) | Vantaggi chiave |

|---|---|---|---|

| Uso generale | Ghisa grigia a lamelle fini | Da 0,4 a 0,8 µm | Economico, ideale per l'ancoraggio del film di trasferimento del PTFE |

| Corrosivo / Alte prestazioni | Acciaio al cromo ad alta lega, Alluminio anodizzato duro, Nikasil | Da 0,1 a 0,25 µm | Eccellente resistenza alla corrosione, elevata durezza, opzioni leggere |

Ottimizza le prestazioni dei tuoi anelli del pistone in PTFE con KINTEK.

La scelta della giusta superficie di contatto è fondamentale per la resistenza all'usura e la longevità. In KINTEK, siamo specializzati nella produzione di componenti in PTFE di alta precisione, inclusi guarnizioni, rivestimenti e anelli per pistoni personalizzati. Comprendiamo la sinergia critica tra il composto dell'anello e la superficie di accoppiamento.

Sia che tu abbia bisogno di una soluzione standard per applicazioni industriali o di un componente fabbricato su misura per i settori dei semiconduttori, medico o di laboratorio, possiamo aiutarti. La nostra esperienza garantisce che il tuo sistema sia progettato per la massima efficienza e durata, dai prototipi agli ordini ad alto volume.

Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e ottenere una soluzione su misura per le massime prestazioni.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

Domande frequenti

- Quali sono le considerazioni chiave durante la lavorazione del Teflon? Padroneggiare la lavorazione di precisione dei polimeri morbidi

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- In che modo il PTFE contribuisce al basso attrito e alla resistenza all'usura? Ottieni prestazioni superiori con materiali avanzati