Le macchine per la lavorazione del PTFE più comuni sono le estrusori, in particolare le estrusori a spinta (rod and tube pushers), e le presse per lo stampaggio a compressione. Questi dispositivi sono progettati per gestire le proprietà uniche del materiale PTFE grezzo, modellandolo in forme standardizzate che possono poi essere ulteriormente rifinite.

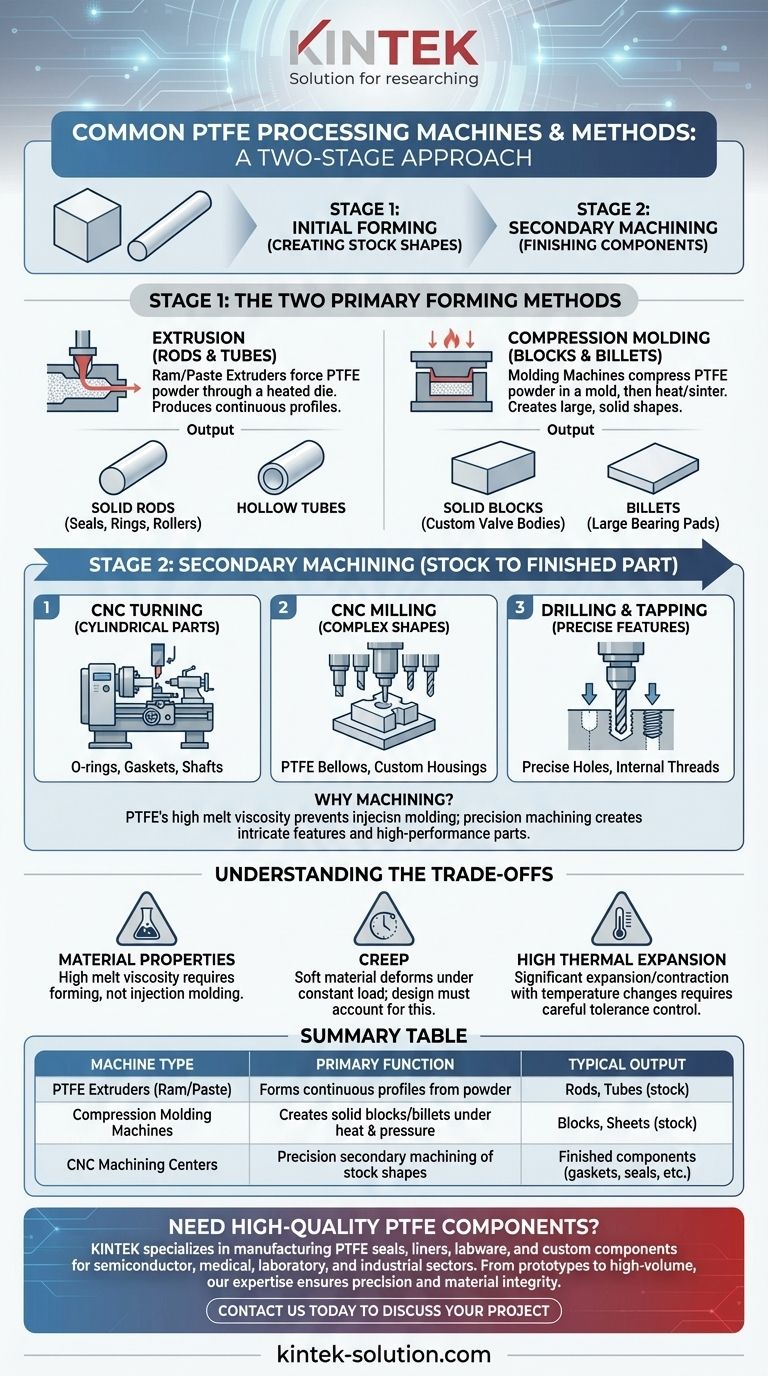

Il principio fondamentale della lavorazione del PTFE è spesso un approccio a due fasi: primo, l'utilizzo di estrusori o macchine per lo stampaggio per creare una forma "grezza" solida e stabile come un tondolo o un blocco, e secondo, l'utilizzo di macchine CNC di precisione per creare il componente finale e intricato dal materiale grezzo.

I Due Metodi di Formatura Principali

Per comprendere la lavorazione del PTFE, è essenziale differenziare tra la formatura iniziale del materiale e la lavorazione finale del pezzo. La formatura iniziale è gestita da macchine specializzate che creano forme in blocco.

Estrusione (Creazione di Tondoli e Tubi)

Le estrusori per PTFE, spesso chiamate estrusori a pistone o a pasta (ram or paste extruders), vengono utilizzate per creare profili continui e uniformi. Questo processo prevede la spinta della resina PTFE in polvere attraverso una filiera riscaldata per formare una forma specifica.

I due tipi principali sono le estrusori per tondoli (per cilindri solidi) e le estrusori per tubi (per cilindri cavi). Queste macchine producono il materiale grezzo utilizzato per creare pezzi come guarnizioni, anelli e rulli.

Stampaggio a Compressione (Creazione di Blocchi e Billette)

Le macchine per lo stampaggio vengono utilizzate per creare grandi blocchi solidi o "billette" di PTFE. In questo processo, la polvere di PTFE viene posta in uno stampo, compressa sotto un'immensa pressione e poi riscaldata in un processo chiamato sinterizzazione.

Questo metodo è ideale per produrre lastre o blocchi grandi e spessi che verranno successivamente lavorati in componenti complessi e non cilindrici, come un grande cuscinetto di appoggio o un corpo valvola progettato su misura.

Dalla Forma Grezza al Pezzo Finito: Lavorazione Secondaria

I pezzi prodotti tramite estrusione e stampaggio raramente sono il prodotto finale. Sono considerati "materiale grezzo" che richiede una lavorazione secondaria ad alta precisione per ottenere la geometria e le tolleranze finali desiderate.

Perché è Necessaria la Lavorazione Secondaria

Le proprietà uniche del PTFE impediscono che venga stampato a iniezione come molte plastiche comuni. I processi di formatura iniziali forniscono un pezzo di materiale solido e stabile, ma solo la lavorazione di precisione può creare le caratteristiche intricate richieste per applicazioni ad alte prestazioni.

Tecniche di Lavorazione Comuni

Una volta formato un tondolo, un tubo o un blocco, questo viene tipicamente sagomato utilizzando apparecchiature controllate da computer.

- Tornitura CNC: Viene utilizzata per creare parti cilindriche come O-ring, guarnizioni e alberi. Il materiale grezzo di PTFE viene fatto ruotare mentre un utensile da taglio lo sagoma.

- Fresatura CNC: Viene utilizzata per forme più complesse con motivi intricati, fessure o cavità. È il metodo utilizzato per creare componenti come soffioni in PTFE o alloggiamenti personalizzati.

- Foratura e Filettatura: Questi processi vengono utilizzati per creare fori precisi e filettature interne all'interno di un componente in PTFE.

Comprendere i Compromessi

Sebbene sia molto efficace, il processo a più stadi per la creazione di pezzi in PTFE presenta considerazioni specifiche che sono cruciali da comprendere per ingegneri e progettisti.

Le Proprietà del Materiale Dettano il Processo

Il PTFE ha una viscosità di fusione estremamente elevata, il che significa che non scorre come un liquido quando viene riscaldato. Questa proprietà lo rende inadatto a metodi comuni e ad alta velocità come lo stampaggio a iniezione. La dipendenza dall'estrusione e dallo stampaggio a compressione è un risultato diretto di questo vincolo del materiale.

La Sfida del "Fluage" (Creep)

Il PTFE è un materiale relativamente morbido che può deformarsi lentamente nel tempo se sottoposto a un carico costante, un fenomeno noto come fluage (creep). La progettazione dei pezzi e i processi di lavorazione devono tenere conto di ciò per garantire la stabilità dimensionale a lungo termine, specialmente nelle applicazioni di tenuta ad alta pressione.

Elevata Dilatazione Termica

Il PTFE si espande e si contrae con i cambiamenti di temperatura più della maggior parte dei metalli. Ciò richiede un controllo attento delle tolleranze durante la lavorazione per garantire che il pezzo finale si adatti e funzioni correttamente nell'intervallo di temperatura operativa previsto.

Fare la Scelta Giusta per il Tuo Obiettivo

Il percorso di lavorazione corretto dipende interamente dalla geometria e dai requisiti del componente finale che devi produrre.

- Se il tuo obiettivo principale sono pezzi lunghi e continui come tondoli o tubi: Il processo inizia con l'estrusione per creare la forma grezza iniziale.

- Se il tuo obiettivo principale sono blocchi grandi o billette sagomate su misura: Il processo deve iniziare con lo stampaggio a compressione per formare il materiale in blocco.

- Se il tuo obiettivo principale sono componenti finiti ad alta precisione come guarnizioni o tenute: Il passaggio finale e cruciale è sempre la lavorazione CNC a partire da una forma grezza preformata.

In definitiva, la selezione della combinazione corretta di formatura e lavorazione garantisce che i tuoi componenti in PTFE soddisfino le esigenze precise della loro applicazione.

Tabella Riassuntiva:

| Tipo di Macchina | Funzione Principale | Output Tipico |

|---|---|---|

| Estrusori per PTFE (a Pistone/Pasta) | Forma profili continui dalla polvere | Tondoli, Tubi (grezzo per guarnizioni, anelli) |

| Presse per Stampaggio a Compressione | Crea blocchi solidi/billette sotto calore e pressione | Blocchi, Lastre (grezzo per pezzi complessi) |

| Centri di Lavorazione CNC | Lavorazione secondaria di precisione delle forme grezze | Componenti finiti (guarnizioni, tenute, pezzi personalizzati) |

Hai bisogno di componenti in PTFE lavorati di precisione e di alta qualità?

Noi di KINTEK siamo specializzati nella produzione di guarnizioni, rivestimenti, vetreria da laboratorio e altri componenti personalizzati in PTFE per i settori dei semiconduttori, medico, di laboratorio e industriale. La nostra esperienza copre l'intero processo: dalla selezione del metodo di formatura corretto alla lavorazione CNC di precisione finale, garantendo che i vostri pezzi soddisfino specifiche esatte e funzionino in modo affidabile.

Offriamo fabbricazione personalizzata da prototipi a ordini ad alto volume, dando priorità alla precisione e all'integrità del materiale per superare sfide come il fluage del PTFE e l'espansione termica.

Contattateci oggi stesso per discutere le esigenze del vostro progetto e ottenere un preventivo!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Matracci volumetrici in PTFE personalizzati per uso scientifico e industriale avanzato

Domande frequenti

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente

- Quali sono le considerazioni chiave durante la lavorazione del Teflon? Padroneggiare la lavorazione di precisione dei polimeri morbidi

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari