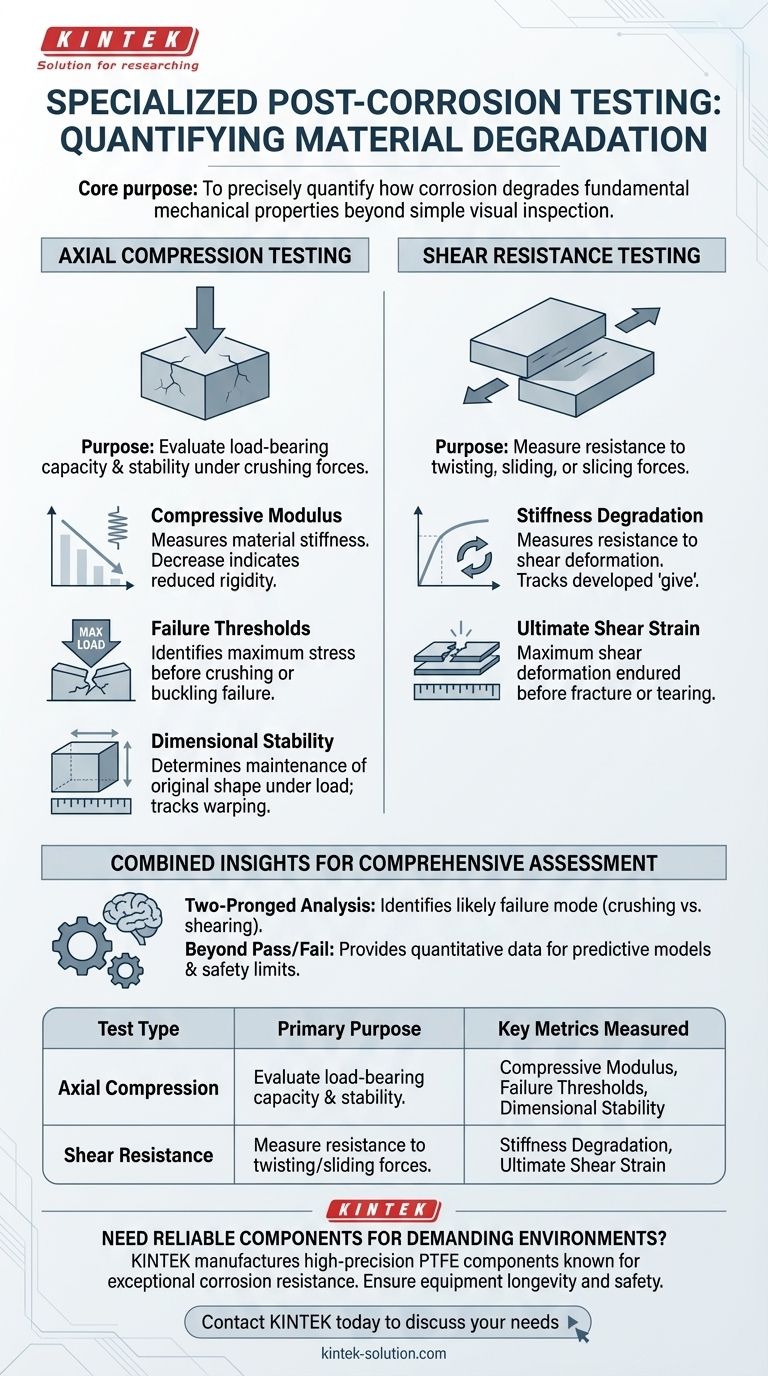

A seguito dei trattamenti di corrosione accelerata, sono state eseguite due forme principali di test meccanici specializzati sui campioni. Questi erano test di compressione assiale, progettati per valutare la capacità di carico e la stabilità del materiale, e test di resistenza al taglio, che misuravano la sua capacità di resistere a forze di torsione o scorrimento.

Lo scopo fondamentale di questi test post-corrosione è andare oltre la semplice ispezione visiva e quantificare con precisione come la corrosione degrada le proprietà meccaniche fondamentali di un materiale, in particolare la sua capacità di resistere allo schiacciamento (compressione) e alla deformazione (taglio) sotto carico.

Analisi della Resistenza a Compressione e Stabilità

La prima valutazione principale si è concentrata sul comportamento del materiale sotto forze compressive dirette, il che è fondamentale per qualsiasi componente che debba sopportare un carico senza instabilità.

Lo Scopo del Test di Compressione Assiale

Questo test prevede l'applicazione di una forza di compressione o schiacciamento lungo l'asse principale di un campione. Simula direttamente gli stress su una colonna di supporto strutturale o qualsiasi componente sottoposto a un carico pesante.

Metrica Chiave: Modulo di Compressione

Il modulo di compressione è una misura della rigidità o della resistenza del materiale quando viene compresso. Una diminuzione significativa di questo valore dopo la corrosione indica che il materiale è diventato meno rigido e si deformerà più facilmente sotto il suo carico di progetto.

Metrica Chiave: Soglie di Cedimento

Questa metrica identifica la massima sollecitazione a compressione che il materiale può sopportare prima di cedere, per schiacciamento o instabilità. Questa è la misura più diretta di come la corrosione ha ridotto la resistenza ultima del materiale.

Metrica Chiave: Stabilità Dimensionale

Questa valutazione determina quanto bene il campione mantiene la sua forma e dimensione originali sotto carico. La corrosione può causare debolezze localizzate che portano a rigonfiamenti o deformazioni premature, compromettendo l'integrità dell'intera struttura.

Valutazione della Resistenza alle Forze di Taglio

La seconda valutazione ha esaminato la risposta del materiale allo stress di taglio. Questo è essenziale per i componenti che subiscono forze torsionali, di torsione o di taglio, come elementi di fissaggio, travi o giunti meccanici.

Lo Scopo del Test di Resistenza al Taglio

Questo test misura la capacità del materiale di resistere a forze che causano lo scorrimento reciproco dei suoi strati interni. Quantifica il degrado dei legami che tengono insieme il materiale.

Metrica Chiave: Degrado della Rigidità

Simile al modulo di compressione, la rigidità al taglio misura la resistenza alla deformazione, ma specificamente per le forze di taglio. Il monitoraggio del suo degrado della rigidità rivela quanta "cedevolezza" ha sviluppato il materiale a causa del danno da corrosione.

Metrica Chiave: Deformazione Ultima a Taglio

La deformazione ultima a taglio rappresenta la massima deformazione di taglio che il materiale può sopportare prima di strapparsi, lacerarsi o fratturarsi. Un valore inferiore dopo la corrosione indica una perdita di duttilità e un aumento del rischio di rottura fragile.

Comprendere le Informazioni Combinate

Eseguire solo uno di questi test fornirebbe un quadro incompleto del degrado del materiale. La combinazione di entrambi è ciò che produce una valutazione completa e affidabile.

Un'Analisi dei Guasti a Doppio Binario

Un materiale potrebbe mantenere gran parte della sua resistenza a compressione ma diventare criticamente debole al taglio, o viceversa. Testando entrambi, gli ingegneri possono identificare la modalità di guasto più probabile per un componente in un ambiente corrosivo reale.

Oltre un Semplice Risultato di Superato/Non Superato

Questi test specializzati forniscono dati quantitativi, non solo una semplice osservazione del tipo "si è rotto". Questi dati sono essenziali per creare modelli predittivi accurati, stabilire programmi di manutenzione realistici e definire limiti operativi sicuri per i componenti corrosi.

Come Questi Dati Informano le Decisioni Ingegneristiche

L'obiettivo specifico della tua analisi determinerà quali risultati dei test sono più critici per la tua applicazione.

- Se la tua attenzione principale è la capacità di carico strutturale: i dati del test di compressione assiale, in particolare le soglie di cedimento, sono il tuo indicatore più critico di sicurezza e prestazioni.

- Se la tua attenzione principale è la rigidità del componente e la resistenza alla torsione o alle vibrazioni: il test di resistenza al taglio, in particolare la metrica di degrado della rigidità, informerà meglio la tua analisi del degrado delle prestazioni.

- Se la tua attenzione principale è prevedere la vita utile complessiva: devi sintetizzare i risultati di entrambi i test per costruire un profilo completo di come il materiale si indebolisce nel tempo.

Questo approccio di test rigoroso e sfaccettato fornisce i dati ingegneristici precisi necessari per valutare con fiducia l'impatto reale della corrosione sull'integrità del materiale.

Tabella Riassuntiva:

| Tipo di Test | Scopo Principale | Metriche Chiave Misurate |

|---|---|---|

| Compressione Assiale | Valutare la capacità di carico e la stabilità sotto forze di schiacciamento. | Modulo di Compressione, Soglie di Cedimento, Stabilità Dimensionale |

| Resistenza al Taglio | Misurare la resistenza a forze di torsione, scorrimento o taglio. | Degrado della Rigidità, Deformazione Ultima a Taglio |

Hai bisogno di componenti affidabili per ambienti esigenti?

I test specializzati descritti quantificano come la corrosione indebolisce i materiali. Per applicazioni in cui la resistenza chimica e l'integrità del materiale non sono negoziabili—come negli ambienti dei semiconduttori, medici, di laboratorio e industriali—i componenti giusti sono fondamentali.

KINTEK produce componenti in PTFE di alta precisione (inclusi guarnizioni, rivestimenti e vetreria da laboratorio personalizzata) noti per la loro eccezionale resistenza alla corrosione e durata. Diamo priorità alla produzione di precisione e offriamo fabbricazione personalizzata da prototipi a ordini ad alto volume per soddisfare le vostre specifiche esatte.

Assicura la longevità e la sicurezza della tua attrezzatura. Contatta KINTEK oggi per discutere le tue esigenze di componenti.

Guida Visiva

Prodotti correlati

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Bottiglie in PTFE personalizzate per diverse applicazioni industriali

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Quali sono le proprietà uniche del PTFE? Sblocca prestazioni senza pari in applicazioni esigenti

- Qual è l'intervallo di temperatura di esercizio del PTFE? Padroneggiare applicazioni estreme di calore e criogeniche

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti

- Quali sono le caratteristiche di base del PTFE? Sbloccare prestazioni estreme in termini di attrito, temperatura e resistenza chimica

- Quali sono le applicazioni principali degli elementi di fissaggio e dei componenti personalizzati in PTFE? Soluzioni critiche per ambienti estremi