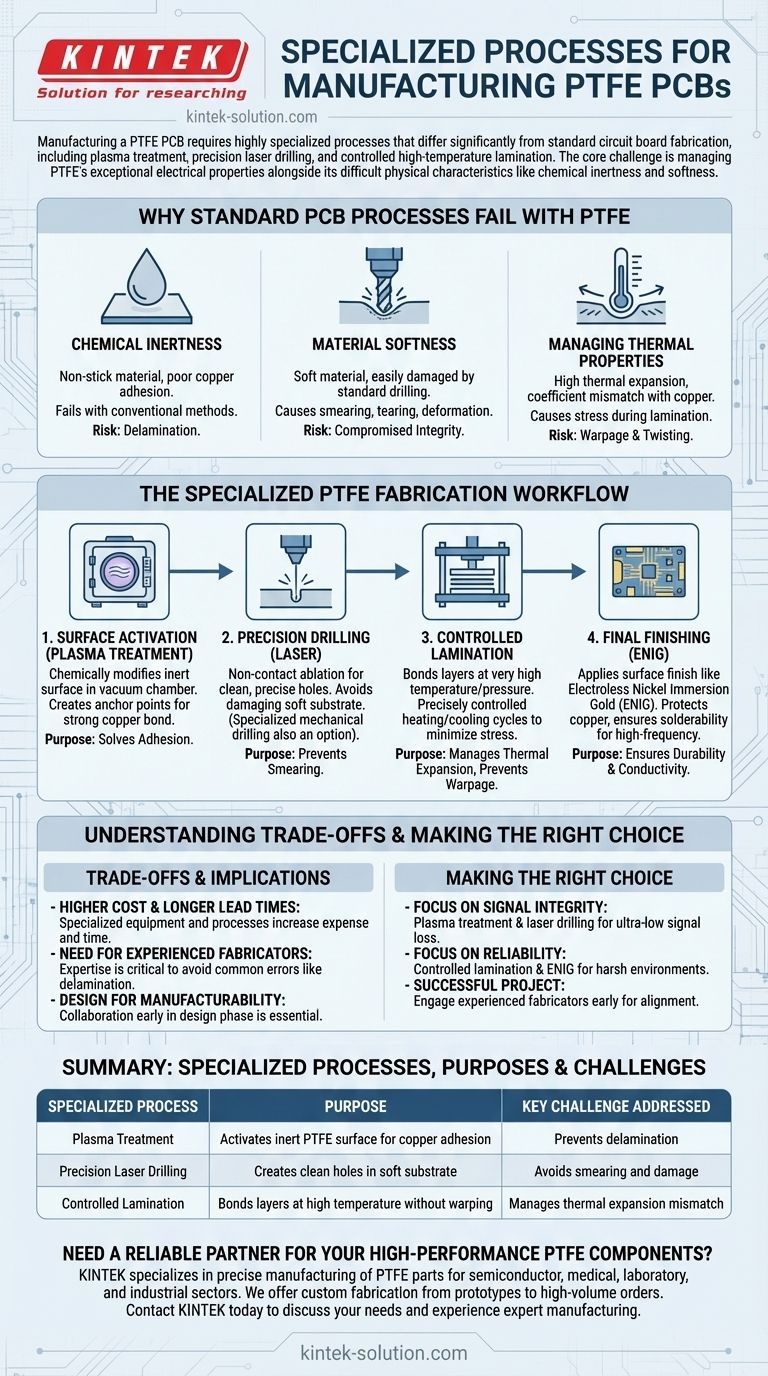

La produzione di un PCB in PTFE richiede processi altamente specializzati che differiscono significativamente dalla fabbricazione standard di circuiti stampati. Questi passaggi includono il trattamento al plasma per attivare la superficie inerte del materiale per l'adesione del rame, la foratura laser di precisione per evitare di danneggiare il substrato morbido e una laminazione ad alta temperatura attentamente controllata per unire gli strati senza causare deformazioni.

La sfida principale nel lavorare con il PTFE è la sua combinazione di eccezionali proprietà elettriche e difficili caratteristiche fisiche. Sebbene la sua bassa costante dielettrica sia ideale per i segnali ad alta frequenza, la sua inerzia chimica e la morbidezza richiedono un ripensamento completo delle tecniche di produzione standard per garantirne l'affidabilità.

Perché i Processi PCB Standard Falliscono con il PTFE

Prima di descrivere il flusso di lavoro specializzato, è essenziale capire perché i metodi convenzionali utilizzati per materiali come l'FR-4 sono inadeguati per il politetrafluoroetilene (PTFE). Le proprietà intrinseche del materiale presentano ostacoli unici in ogni fase.

La Sfida dell'Inerzia Chimica

Il PTFE è, per progettazione, un materiale antiaderente. Questa inerzia rende quasi impossibile per il foglio di rame formare un legame forte e affidabile con il substrato utilizzando metodi di adesione convenzionali.

Senza un adeguato trattamento superficiale, gli strati di rame si staccheranno, un fallimento catastrofico noto come delaminazione.

Il Problema della Morbidezza del Materiale

Il PTFE è un materiale morbido, il che pone un problema significativo per la fabbricazione meccanica. La foratura standard può facilmente causare sbavature, strappi o deformazioni attorno al foro.

Questo danno compromette l'integrità dei fori passanti placcati, che sono fondamentali per connettere i diversi strati del circuito. È inoltre necessario utilizzare una pressione di serraggio minima per evitare di distorcere l'intero pannello.

Gestione delle Proprietà Termiche

Sebbene il PTFE sia stabile ad alte temperature, ha un coefficiente di espansione termica superiore al rame. Durante il processo di laminazione ad alta temperatura, questa discrepanza può introdurre stress significativi.

Cicli di riscaldamento e raffreddamento incontrollati faranno sì che il pannello si deformi o si torca, distruggendo la sua stabilità dimensionale e rendendo il circuito inutilizzabile.

Il Flusso di Lavoro di Fabbricazione Specializzato del PTFE

Per superare queste sfide, i produttori impiegano una sequenza di processi altamente controllati e specializzati. Ogni fase è adattata specificamente alle proprietà uniche del PTFE.

Fase 1: Attivazione della Superficie Tramite Trattamento al Plasma

Per risolvere il problema dell'adesione, la superficie del PTFE deve essere modificata chimicamente. Questo viene fatto più comunemente utilizzando il trattamento al plasma.

Il pannello viene posto in una camera a vuoto dove il gas viene eccitato in uno stato di plasma. Questo plasma incide microscopicamente la superficie del PTFE, creando punti di ancoraggio che consentono al rame di formare un forte legame meccanico.

Fase 2: Foratura e Lavorazione di Precisione

Per creare fori puliti e precisi senza danneggiare il materiale morbido, i fabbricanti ricorrono a tecniche avanzate. La foratura laser è spesso il metodo preferito poiché è un processo senza contatto che abla il materiale in modo pulito.

Quando si utilizza la foratura meccanica, questa richiede punte da trapano micro-specializzate, velocità di taglio più lente e velocità di avanzamento più elevate per ridurre al minimo l'accumulo di calore e prevenire sbavature del materiale.

Fase 3: Laminazione ad Alta Temperatura Controllata

L'unione di più strati di PTFE e rame richiede un processo di laminazione che avviene ad altissime temperature e pressioni.

Ciò viene eseguito in presse specializzate con cicli di riscaldamento e raffreddamento controllati con precisione. L'obiettivo è consentire ai materiali di aderire saldamente minimizzando al contempo lo stress interno causato dall'espansione termica, prevenendo così la deformazione.

Fase 4: Finitura Finale

Una volta completata la fabbricazione del nucleo, viene applicata una finitura superficiale per proteggere il rame esposto e garantire la saldabilità.

ENIG (Nichel Chimico Oro Immerso) è una scelta molto comune per i PCB in PTFE. Fornisce una superficie piatta, durevole e altamente conduttiva, ben adatta per applicazioni ad alta frequenza e ambienti esigenti.

Comprendere i Compromessi

Optare per un substrato in PTFE ha implicazioni significative per qualsiasi progetto. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Costi Più Elevati e Tempi di Consegna Più Lunghi

Le attrezzature specializzate, i processi controllati e la gestione esperta richiesti per la fabbricazione del PTFE lo rendono significativamente più costoso rispetto al lavoro con materiali standard come l'FR-4. La complessità si traduce anche in tempi di consegna di produzione più lunghi.

La Necessità di Fabbricanti Esperti

Non tutti i produttori di PCB dispongono delle attrezzature o dell'esperienza per lavorare correttamente il PTFE. Il rischio di errori di fabbricazione come delaminazione, scarsa qualità dei fori o deformazione è elevato con un fornitore inesperto. La selezione del partner è un fattore critico per il successo.

La Progettazione per la Fattibilità è Cruciale

I progettisti non possono semplicemente sostituire l'FR-4 con il PTFE in un layout. Devono tenere conto delle proprietà del materiale, come la sua stabilità dimensionale e morbidezza. Collaborare con il fabbricante nelle prime fasi di progettazione è essenziale per evitare costosi errori.

Fare la Scelta Giusta per la Tua Applicazione

La decisione di utilizzare il PTFE dovrebbe essere guidata da rigorosi requisiti di prestazione. Il processo di produzione specializzato è un mezzo per raggiungere un fine: sbloccare le capacità elettriche superiori del materiale.

- Se la tua attenzione principale è l'integrità del segnale nei circuiti RF/microonde: L'investimento nel trattamento al plasma e nella foratura laser è non negoziabile per ottenere la bassissima perdita di segnale promessa dal PTFE.

- Se la tua attenzione principale è l'affidabilità in ambienti difficili: La laminazione controllata e una finitura superficiale di alta qualità come ENIG sono fondamentali per prevenire la delaminazione e garantire prestazioni a lungo termine sotto stress termico o esposizione chimica.

- Se la tua attenzione principale è un esito positivo del progetto: Devi coinvolgere un fabbricante di PTFE esperto in anticipo per allineare il tuo progetto con le loro specifiche capacità e vincoli di produzione.

In definitiva, padroneggiare la produzione di PTFE significa trasformare un materiale difficile in un bene elettronico ad alte prestazioni.

Tabella Riassuntiva:

| Processo Specializzato | Scopo | Sfida Chiave Affrontata |

|---|---|---|

| Trattamento al Plasma | Attiva la superficie inerte del PTFE per l'adesione del rame | Previene la delaminazione |

| Foratura Laser di Precisione | Crea fori puliti nel substrato morbido | Evita sbavature e danni |

| Laminazione Controllata | Unisci gli strati ad alta temperatura senza deformazioni | Gestisce la discrepanza di espansione termica |

Hai bisogno di un partner affidabile per i tuoi componenti in PTFE ad alte prestazioni?

KINTEK è specializzata nella produzione precisa di parti in PTFE, dalle guarnizioni e rivestimenti ai componenti complessi da laboratorio e componenti personalizzati. La nostra esperienza nella gestione di materiali impegnativi come il PTFE garantisce che i tuoi progetti per i settori dei semiconduttori, medico, di laboratorio e industriale beneficino di affidabilità e prestazioni superiori.

Offriamo fabbricazione personalizzata da prototipi a ordini ad alto volume, dando priorità alla precisione e alla cura che la tua applicazione richiede.

Contatta KINTEK oggi stesso per discutere le tue esigenze di componenti in PTFE e sperimentare la differenza che fa la produzione esperta.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

Domande frequenti

- Quali sono le considerazioni chiave durante la lavorazione del Teflon? Padroneggiare la lavorazione di precisione dei polimeri morbidi

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti