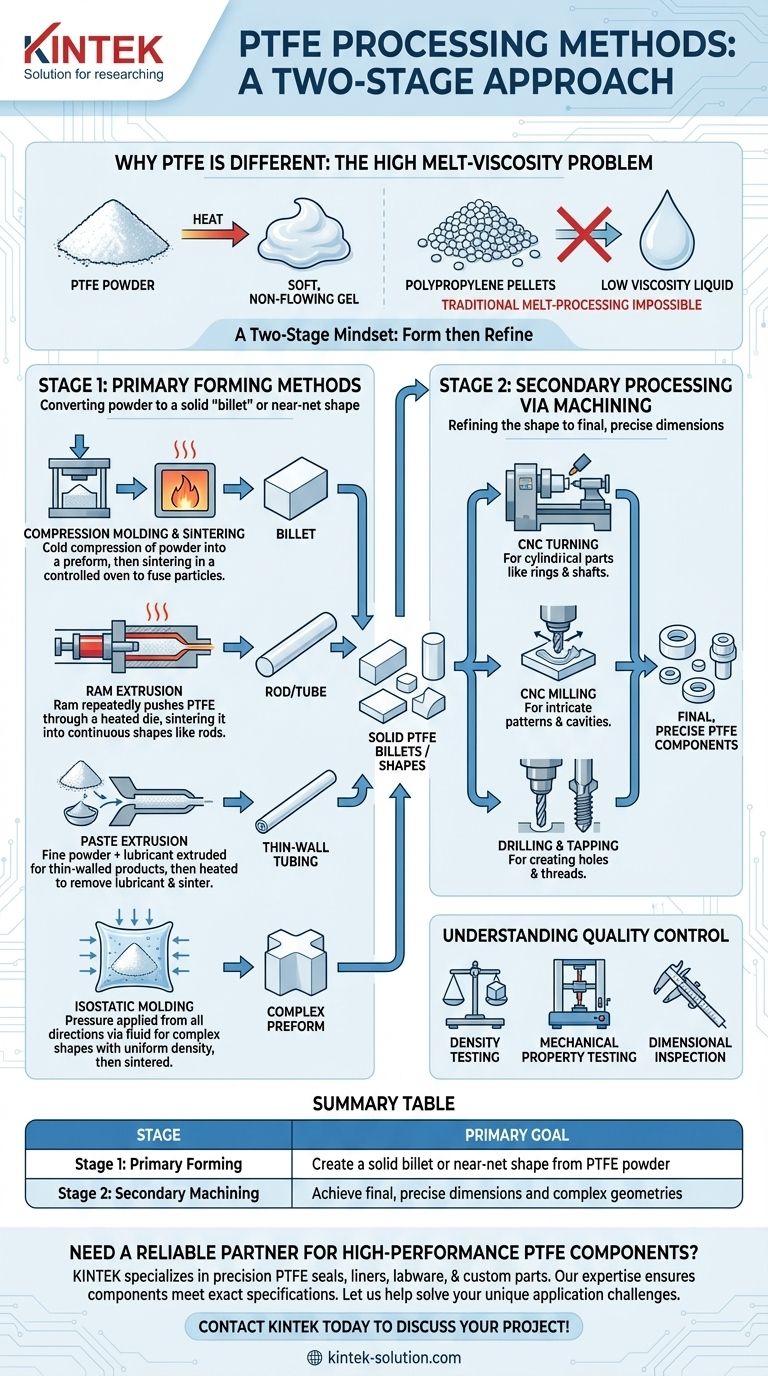

I metodi di lavorazione tipici per il politetrafluoroetilene (PTFE) prevedono un approccio in due fasi. A differenza dei termoplastici comuni, il PTFE non si scioglie in uno stato liquido che possa essere facilmente iniettato o stampato. Viene invece tipicamente lavorato utilizzando metodi come lo stampaggio a compressione e la sinterizzazione per creare un blocco solido o una forma quasi finale, che viene poi spesso lavorato meccanicamente per ottenere le sue dimensioni finali e precise.

La sfida principale con il PTFE è la sua viscosità di fusione estremamente elevata; quando viene riscaldato, diventa un gel morbido e non scorrevole anziché un liquido. Questa proprietà fondamentale rende impossibili le tecniche tradizionali di lavorazione a fusione come lo stampaggio a iniezione e richiede una combinazione unica di metallurgia delle polveri e tecniche di lavorazione meccanica.

Perché la Lavorazione del PTFE è Diversa

Il Problema dell'Elevata Viscosità di Fusione

La resina PTFE non scorre quando si fonde. Questo comportamento è il fattore più importante che determina come deve essere gestita.

Questo è fondamentalmente diverso da plastiche come il polipropilene o l'ABS, che possono essere fuse fino a una bassa viscosità e facilmente iniettate in uno stampo per creare parti complesse in un unico passaggio.

Una Mentalità in Due Fasi: Formare e poi Rifinire

Poiché non può essere lavorato a fusione, lavorare con il PTFE è meglio inteso come un processo in due fasi. La prima fase crea una forma solida e di base dalla polvere, e la seconda fase rifinisce tale forma nel componente finale.

Fase 1: Metodi di Formatura Primaria

Questi metodi sono utilizzati per convertire la polvere grezza di PTFE in una parte solida e fusa nota come "billetta" o forma quasi finale.

Stampaggio a Compressione e Sinterizzazione

Questo è il metodo più comune. Viene utilizzata la compressione a freddo per pressare la polvere di resina PTFE nella forma desiderata a temperatura ambiente. Il "preformato" risultante viene quindi riscaldato in un forno controllato in un processo chiamato sinterizzazione, dove le particelle di PTFE si fondono insieme in una massa solida.

Estrusione a Stantuffo (RAM Extrusion)

Per creare forme continue e uniformi come barre e tubi, viene utilizzata l'estrusione a stantuffo (RAM extrusion). Uno stantuffo idraulico spinge ripetutamente piccole cariche di polvere di PTFE attraverso una filiera riscaldata, sinterizzando il materiale mentre procede per formare un profilo costante.

Estrusione a Pasta (Paste Extrusion)

Questo metodo è utilizzato per creare prodotti a parete sottile, come isolamento di fili o tubi. Utilizza una polvere fine di PTFE (prodotta tramite polimerizzazione in dispersione) miscelata con un lubrificante, che viene poi estrusa e riscaldata per rimuovere il lubrificante e sinterizzare il PTFE.

Stampaggio Isostatico

Per forme più complesse, lo stampaggio isostatico applica pressione alla polvere di PTFE da tutte le direzioni contemporaneamente utilizzando un mezzo fluido. Questo crea un preformato con una densità molto uniforme, che viene poi sinterizzato.

Fase 2: Lavorazione Secondaria tramite Macchinazione

Una volta che una billetta o una forma solida di PTFE è stata formata e sinterizzata, viene spesso raffinata alle sue dimensioni finali tramite lavorazione meccanica.

Il Ruolo della Lavorazione CNC

Il PTFE è straordinariamente facile da lavorare su attrezzature standard, comprese le macchine CNC avanzate. Ciò consente la creazione di parti altamente complesse e precise da una semplice billetta stampata.

Tecniche Chiave di Lavorazione

Gli utensili standard possono essere utilizzati per la maggior parte delle operazioni. Le tecniche più comuni includono la tornitura CNC per parti cilindriche come anelli e alberi, la fresatura CNC per motivi e cavità intricate, e la foratura e maschiatura per creare fori e filettature.

Comprendere i Compromessi e il Controllo Qualità

Il Ciclo di Sinterizzazione Critico

Il successo di qualsiasi metodo di formatura primaria dipende dal ciclo di sinterizzazione. I tassi di riscaldamento, il tempo trascorso alla temperatura di picco e il tasso di raffreddamento hanno tutti un impatto profondo sulla densità, sulla resistenza meccanica e sulla stabilità dimensionale della parte finale.

Lavorabilità vs. Finitura Finale

Sebbene il PTFE sia facile da lavorare, la sua morbidezza implica che ottenere una finitura perfettamente liscia e priva di bave richiede utensili affilati e tecniche specifiche. Ad esempio, la fresatura è efficace ma può creare bordi più ruvidi se non eseguita con attenzione.

Verifica della Qualità del Pezzo

A causa della sua lavorazione unica, un rigoroso controllo qualità è essenziale. I controlli chiave includono il test di densità per garantire una corretta sinterizzazione, il test delle proprietà meccaniche (trazione e usura) per confermare le prestazioni e l'ispezione dimensionale per verificare l'accuratezza rispetto alle specifiche.

Fare la Scelta Giusta per la Tua Applicazione

Comprendere l'obiettivo del tuo componente è la chiave per selezionare il processo appropriato.

- Se la tua priorità principale è produrre forme standard (come barre o lastre) per la lavorazione meccanica: l'estrusione a stantuffo e lo stampaggio a compressione sono i metodi più efficienti per creare materiale grezzo.

- Se la tua priorità principale è creare parti complesse e di alta precisione: un processo in due fasi di stampaggio di una billetta seguito da lavorazione CNC offre la massima libertà di progettazione e accuratezza.

- Se la tua priorità principale è la produzione di grandi volumi di una forma semplice e ripetibile (come una guarnizione): lo stampaggio automatico a compressione può produrre forme quasi finali che richiedono una lavorazione secondaria minima o nulla.

- Se la tua priorità principale è creare tubi o rivestimenti a parete sottile: l'estrusione a pasta e altri metodi basati sulla dispersione sono le uniche opzioni praticabili.

Padroneggiare il PTFE richiede di abbracciare le sue proprietà uniche, dove il viaggio dalla polvere al pezzo finito è un processo deliberato e a più fasi.

Tabella Riassuntiva:

| Fase | Metodi Chiave | Obiettivo Principale |

|---|---|---|

| Fase 1: Formatura Primaria | Stampaggio a Compressione, Estrusione a Stantuffo, Estrusione a Pasta | Creare una billetta solida o una forma quasi finale dalla polvere di PTFE. |

| Fase 2: Lavorazione Secondaria | Tornitura CNC, Fresatura CNC, Foratura | Raggiungere le dimensioni finali precise e le geometrie complesse. |

Hai bisogno di un partner affidabile per i tuoi componenti in PTFE ad alte prestazioni?

KINTEK è specializzata nella produzione di guarnizioni, rivestimenti, vetreria da laboratorio e parti personalizzate in PTFE di precisione per i settori dei semiconduttori, medico e industriale. La nostra esperienza sia nella formatura primaria che nella lavorazione secondaria garantisce che i vostri componenti soddisfino specifiche esatte di prestazioni e durata.

Gestiamo l'intero processo, dalla selezione del materiale e prototipazione alla produzione ad alto volume, garantendo qualità e coerenza. Lasciate che vi aiutiamo a risolvere le sfide uniche della vostra applicazione.

Contatta KINTEK oggi stesso per discutere il tuo progetto e richiedere un preventivo!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

Domande frequenti

- Cosa rende i rivestimenti in PTFE adatti per applicazioni ad alta temperatura? Sblocca la resilienza termica per processi esigenti

- Qual è lo scopo della molla integrata nelle tenute per alberi in PTFE? Garantire una tenuta affidabile e duratura

- Quali sono i vantaggi del PTFE riempito con vetro e MoS2? Ottieni prestazioni superiori in applicazioni esigenti

- Quali settori traggono vantaggio dalle guarnizioni in PTFE grazie alla loro conformità FDA? Garantire la purezza e la sicurezza del prodotto

- Come sono conformi alla norma i soffioni di espansione in PTFE? Garantire sicurezza e prestazioni

- Come viene fissato un foglio di PTFE alle superfici metalliche nei serbatoi chimici? Una guida al fissaggio adesivo specializzato

- Perché il PTFE è difficile da lavorare con metodi tradizionali? Superare l'alta viscosità allo stato fuso

- Quali sono gli svantaggi dei cuscinetti in PTFE? Limitazioni chiave per gli ingegneri