In sostanza, i prodotti in PTFE personalizzati sono fabbricati da materiale grezzo solido utilizzando metodi come la lavorazione meccanica, il taglio fustellato, la tranciatura e il taglio a getto d'acqua o laser. Tuttavia, questo è l'ultimo passaggio di un processo a più fasi che inizia con lo stampaggio della resina PTFE grezza in una forma di base, poiché le proprietà uniche del materiale ne impediscono la lavorazione come le plastiche comuni.

Il punto chiave da ricordare è che la creazione di una parte in PTFE personalizzata è un processo in due fasi: in primo luogo, la polvere di PTFE grezza viene stampata e sinterizzata in un blocco o asta solida (un "boccola"), e in secondo luogo, tale boccella viene lavorata o tagliata con precisione nella forma finale desiderata. A differenza di molte plastiche, non può essere stampata a iniezione.

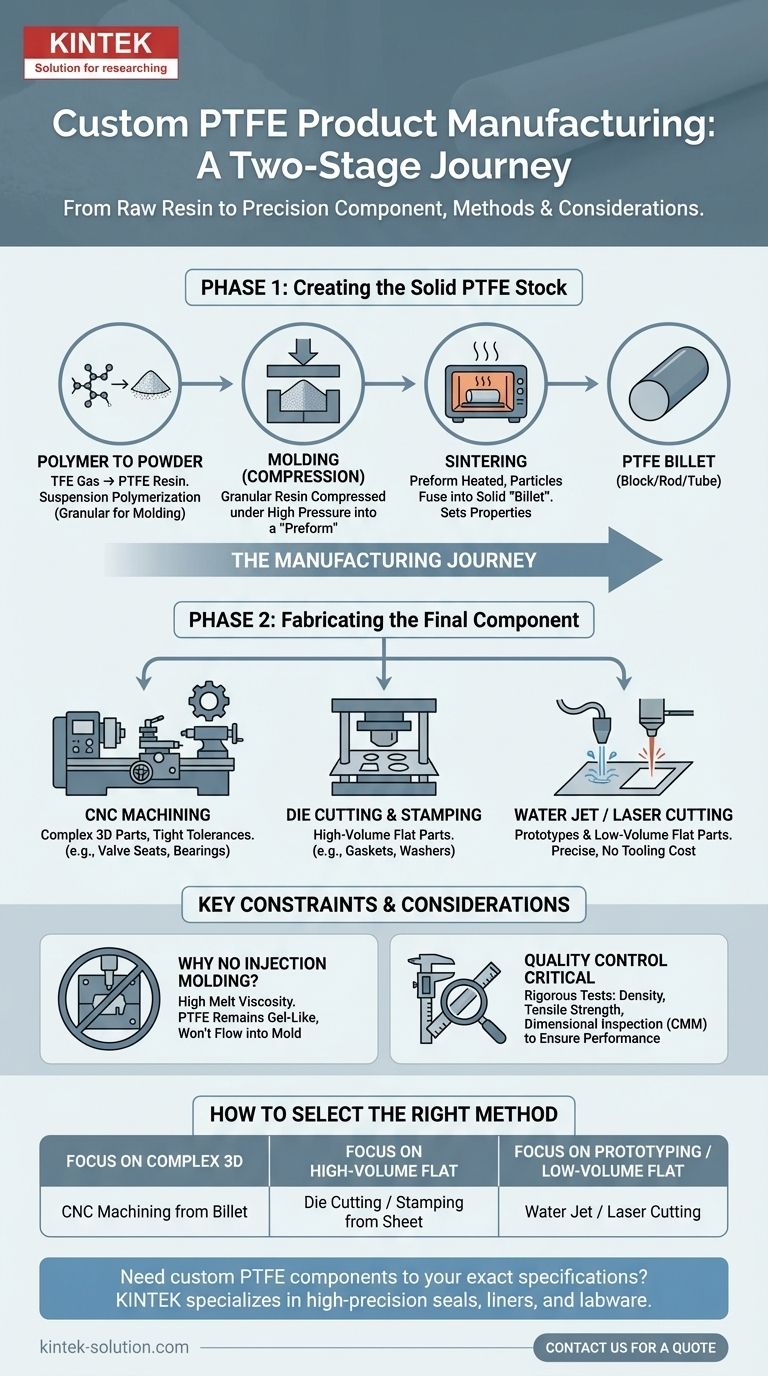

Il percorso di produzione di una parte in PTFE personalizzata

Comprendere l'intero flusso di lavoro di produzione è essenziale per specificare una parte che soddisfi le esigenze della vostra applicazione. Il processo può essere suddiviso in due fasi distinte: la formazione del materiale grezzo e quindi la fabbricazione del componente finale.

Fase 1: Creazione del materiale PTFE solido

Prima che possa avvenire qualsiasi taglio o sagomatura, il polimero PTFE grezzo deve essere consolidato in una forma solida e lavorabile.

Dal polimero alla polvere

Il processo inizia con la polimerizzazione, in cui il gas tetrafluoroetilene (TFE) viene convertito in resina PTFE. I due metodi principali sono la polimerizzazione in sospensione, che crea grani di PTFE granulari ideali per lo stampaggio, e la polimerizzazione in dispersione, che produce una polvere fine spesso utilizzata per i rivestimenti. Per i componenti personalizzati, la resina granulare derivante dalla polimerizzazione in sospensione è il punto di partenza tipico.

Stampaggio e sinterizzazione

Questa resina PTFE granulare non fluisce quando viene fusa, quindi non può essere lavorata con tecniche convenzionali come lo stampaggio a iniezione. Viene invece formata tramite stampaggio a compressione. La polvere viene compressa in uno stampo sotto alta pressione per creare un "preformato".

Questo preformato viene quindi spostato in un forno attentamente controllato per la sinterizzazione. Durante questo ciclo di riscaldamento e raffreddamento, le particelle di PTFE si fondono insieme in un blocco, asta o tubo solido e omogeneo noto come boccella. Le proprietà fisiche e meccaniche della parte finale sono in gran parte stabilite durante questa fase critica.

Fase 2: Fabbricazione del componente finale

Una volta prodotta una boccella solida di PTFE, essa funge da materiale grezzo per i processi di fabbricazione secondari che creano la parte personalizzata finale.

Lavorazione CNC

Per i componenti tridimensionali complessi con tolleranze ristrette, la lavorazione CNC è il metodo più comune. La boccella di PTFE viene sagomata utilizzando torni, fresatrici e router per produrre parti come sedi di valvole, isolatori e cuscinetti.

Taglio fustellato e tranciatura

Per la produzione ad alto volume di parti piatte bidimensionali come guarnizioni, rondelle e sigilli, il taglio fustellato o la tranciatura sono altamente efficienti. Viene utilizzato uno stampo in acciaio affilato e personalizzato per punzonare la forma desiderata da un foglio di PTFE.

Taglio a getto d'acqua e laser

Il taglio a getto d'acqua utilizza un getto d'acqua ad alta pressione per tagliare forme intricate da fogli di PTFE. Il taglio laser ottiene un risultato simile utilizzando un fascio di luce focalizzato. Entrambi i metodi sono eccellenti per creare parti piatte precise senza i costi di attrezzaggio associati al taglio fustellato, rendendoli ideali per prototipi o lotti a basso volume.

Vincoli e considerazioni chiave

La produzione di successo con il PTFE richiede la comprensione dei suoi limiti unici e delle misure di controllo qualità necessarie per garantirne le prestazioni.

Perché il PTFE non può essere stampato a iniezione

Un punto comune di confusione è l'incapacità di stampare a iniezione il PTFE. A differenza delle termoplastiche che diventano liquide quando riscaldate, il PTFE ha una viscosità di fusione estremamente elevata. Anche quando raggiunge il suo punto di fusione, rimane un solido gelatinoso e non fluirà nella cavità dello stampo, rendendo necessario l'approccio di stampaggio e successiva lavorazione meccanica.

Il ruolo critico del controllo qualità

Poiché la produzione è un processo a più fasi, un rigoroso controllo qualità è essenziale. I metodi di ispezione chiave assicurano che il prodotto finale soddisfi le specifiche di densità, resistenza meccanica e precisione dimensionale. Questi test possono includere analisi della densità, prove di trazione e ispezione dimensionale precisa utilizzando macchine di misura a coordinate (CMM).

Come selezionare il metodo giusto

La scelta del processo di produzione migliore dipende interamente dalla geometria, dal volume e dai requisiti di precisione del vostro componente.

- Se la vostra attenzione principale sono i componenti 3D complessi: Specificare che le parti siano prodotte tramite lavorazione CNC da una boccella di PTFE stampata a compressione.

- Se la vostra attenzione principale sono parti piatte ad alto volume: Il taglio fustellato o la tranciatura da materiale in fogli di PTFE è la soluzione più economica.

- Se la vostra attenzione principale sono prototipi o parti piatte a basso volume: Il taglio a getto d'acqua o laser offre una precisione eccezionale senza il costo di attrezzature personalizzate.

Comprendendo questo percorso di produzione completo, è possibile specificare e reperire meglio i componenti in PTFE personalizzati che offrono esattamente le prestazioni richieste dalla vostra applicazione.

Tabella riassuntiva:

| Fase di produzione | Processi chiave | Ideale per |

|---|---|---|

| Fase 1: Creazione del materiale | Stampaggio a compressione, Sinterizzazione | Formazione di boccelle di PTFE solide (blocchi, aste) |

| Fase 2: Fabbricazione finale | Lavorazione CNC, Taglio fustellato, Taglio a getto d'acqua/laser | Creazione di parti 3D complesse, parti piatte ad alto volume o prototipi |

Avete bisogno di un componente in PTFE personalizzato fabbricato secondo le vostre esatte specifiche?

In KINTEK, siamo specializzati nella produzione di componenti in PTFE ad alta precisione, inclusi guarnizioni, rivestimenti e vetreria da laboratorio, per i settori dei semiconduttori, medicale, di laboratorio e industriale. La nostra esperienza nel percorso di produzione completo, dallo stampaggio della resina grezza alla lavorazione di precisione, garantisce che le vostre parti soddisfino rigorosi standard di qualità e prestazioni.

Sia che richiediate prototipi o ordini ad alto volume, forniamo fabbricazioni personalizzate con un focus su accuratezza e durata. Contattateci oggi per discutere il vostro progetto e ottenere un preventivo!

Guida Visiva

Prodotti correlati

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

Domande frequenti

- Come viene utilizzato il PTFE nell'industria dei dispositivi medici? Migliorare la sicurezza e le prestazioni dei dispositivi medici

- Quali sono i vantaggi degli anelli per pistoni e degli anelli guida in PTFE per applicazioni a secco? Aumenta l'efficienza e la purezza

- Quali sono le caratteristiche principali delle guarnizioni in PTFE? Prestazioni ineguagliabili per condizioni estreme

- Qual è la resistenza alle radiazioni del PTFE e del mPTFE? Approfondimenti chiave per le applicazioni nei semiconduttori e nel settore medico

- Perché le barre in PTFE sono adatte per applicazioni mediche? Sicurezza e prestazioni di sterilizzazione senza pari

- Quali sono le applicazioni elettriche dei fogli di PTFE? Sblocca un isolamento superiore per l'elettronica più esigente

- Qual è la differenza principale tra PTFE ed ePTFE espanso? Scegli il materiale giusto per la tua applicazione

- Quali sono i limiti degli O-ring rivestiti in PTFE? Comprendere i rischi di usura, sfaldamento e contaminazione.