In sostanza, il processo di rivestimento in politetrafluoroetilene (PTFE) è un metodo per applicare uno strato sottile, antiaderente e chimicamente inerte di PTFE sulla superficie interna di un altro componente. Il processo universale prevede la pulizia meticolosa del substrato, l'applicazione dello strato di PTFE, l'uso del calore per fissarlo permanentemente e l'ispezione del prodotto finale per una finitura impeccabile.

La chiave per comprendere il rivestimento in PTFE è riconoscere che non si tratta di una singola tecnica, ma di una procedura a più fasi. Il successo dipende in egual misura dalla preparazione impeccabile della superficie e dal metodo di applicazione specifico scelto, dettato dalla forma del componente e dall'uso previsto.

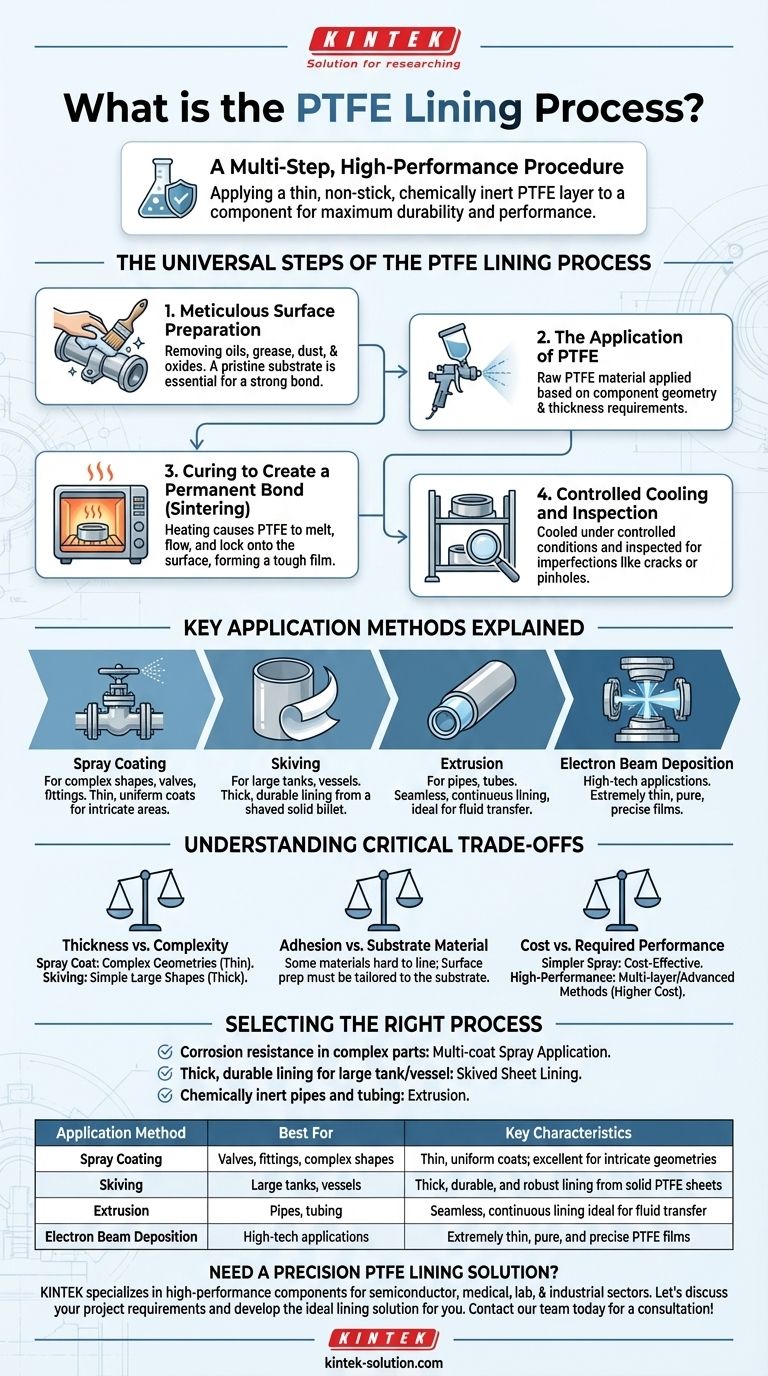

Le Fasi Universali del Processo di Rivestimento in PTFE

Sebbene i metodi di applicazione varino, ogni procedura di rivestimento in PTFE di successo si basa su quattro fasi critiche. Ogni fase assicura che il rivestimento finale abbia la massima adesione e funzioni esattamente come specificato.

Fase 1: Preparazione Metodica della Superficie

Prima di applicare qualsiasi PTFE, il materiale di base, o substrato, deve essere perfettamente pulito. Ciò comporta la rimozione di tutti gli oli, grassi, polvere e ossidi. Una superficie incontaminata è un requisito non negoziabile, poiché è essenziale per creare un forte legame meccanico tra il substrato e il rivestimento in PTFE.

Fase 2: Applicazione del PTFE

È qui che il materiale PTFE grezzo viene applicato sulla superficie preparata. Il metodo specifico utilizzato in questa fase è la parte più variabile del processo ed è scelto in base alla geometria del pezzo e allo spessore richiesto del rivestimento.

Fase 3: Polimerizzazione per Creare un Legame Permanente

Dopo l'applicazione, il componente viene riscaldato in un forno controllato. Questa fase di riscaldamento cruciale, spesso chiamata sinterizzazione, fa sì che le particelle di PTFE si fondano, si uniscano e si fissino sulla superficie preparata mentre formano un film resistente e non poroso.

Fase 4: Raffreddamento Controllato e Ispezione

Si lascia raffreddare e indurire il componente in condizioni controllate per prevenire stress o difetti nel rivestimento. Infine, il rivestimento finito viene ispezionato per rilevare eventuali imperfezioni, come crepe, forellini o incoerenze nello spessore, per garantirne la conformità agli standard di qualità.

Metodi di Applicazione Chiave Spiegati

La fase di "applicazione" può essere eseguita in diversi modi, ognuno adatto a diversi tipi di componenti. Il metodo influenza direttamente le caratteristiche del rivestimento.

Rivestimento a Spruzzo (Spray Coating)

Per componenti con forme complesse, come valvole o raccordi, le dispersioni liquide di PTFE vengono spruzzate sulla superficie. Questo metodo consente strati sottili e uniformi che possono raggiungere aree intricate e difficili da raggiungere. Spesso vengono applicati più strati per ottenere lo spessore e le prestazioni desiderati.

Sciavitura (Skiving)

La sciavitura comporta la creazione di un foglio sottile di PTFE "raschiandolo" da un blocco solido di materiale di grandi dimensioni. Questo foglio viene quindi adattato e fissato all'interno di forme più semplici, come grandi serbatoi o recipienti. Questo metodo produce un rivestimento spesso, durevole e uniforme.

Estrusione

Questo processo è ideale per creare tubi e condotte rivestite. Un tubo di PTFE viene estruso e poi inserito in un tubo metallico, dove viene svasato sulle estremità per creare un rivestimento continuo e senza giunzioni. Fornisce uno spessore costante perfetto per le applicazioni di trasferimento di fluidi.

Deposizione a Fascio di Elettroni (Electron Beam Deposition)

Una tecnica più avanzata e specializzata, la deposizione a fascio di elettroni è un metodo di deposizione fisica da vapore. Viene utilizzata in applicazioni ad alta tecnologia per creare film di PTFE estremamente sottili, puri e precisi su vari substrati.

Comprendere i Compromessi Critici

La scelta di un processo di rivestimento in PTFE non riguarda solo le prestazioni; comporta il bilanciamento di fattori in competizione. Comprendere questi compromessi è fondamentale per prendere una decisione informata.

Spessore vs. Complessità

Lo spray coating eccelle nel coprire geometrie complesse ma tipicamente si traduce in un rivestimento più sottile. Al contrario, i fogli sciavitati forniscono una barriera molto più spessa e robusta ma sono adatti solo per componenti semplici con ampie superfici.

Adesione vs. Materiale del Substrato

Il successo finale di qualsiasi processo di rivestimento dipende dal legame con il substrato. Alcuni materiali sono intrinsecamente più difficili da rivestire di altri. La fase di preparazione della superficie deve essere adattata specificamente al materiale del substrato per garantire una corretta adesione.

Costo vs. Prestazioni Richieste

Le applicazioni a spruzzo semplici, a mano singola, sono generalmente le più convenienti. Tuttavia, le applicazioni ad alte prestazioni che richiedono estrema resistenza chimica o durata possono richiedere sistemi multistrato più spessi, fogli sciavitati o metodi più avanzati, che aumentano significativamente i costi.

Selezione del Processo Giusto per la Tua Applicazione

La tua scelta finale dipende interamente dall'obiettivo che devi raggiungere. Abbinando il metodo alla necessità, si garantiscono prestazioni ottimali ed efficienza dei costi.

- Se la tua attenzione principale è la resistenza alla corrosione in parti complesse: Un'applicazione a spruzzo multistrato è la soluzione più versatile ed efficace.

- Se la tua attenzione principale è un rivestimento spesso e durevole per un grande serbatoio o recipiente: Un rivestimento con foglio sciavitato fornisce la protezione più robusta e uniforme.

- Se la tua attenzione principale è la creazione di tubi e condotte chimicamente inerti: L'estrusione è il processo industriale standard progettato per questo scopo esatto.

In definitiva, la comprensione di questi processi fondamentali ti consente di specificare la soluzione di rivestimento precisa che soddisfa i requisiti di prestazione, geometrici e di budget del tuo progetto.

Tabella Riassuntiva:

| Metodo di Applicazione | Ideale Per | Caratteristiche Chiave |

|---|---|---|

| Rivestimento a Spruzzo | Valvole, raccordi, forme complesse | Strati sottili e uniformi; eccellente per geometrie intricate |

| Sciavitura | Grandi serbatoi, recipienti | Rivestimento spesso, durevole e robusto da fogli di PTFE solidi |

| Estrusione | Tubi e condotte | Rivestimento continuo e senza giunzioni ideale per il trasferimento di fluidi |

| Deposizione a Fascio di Elettroni | Applicazioni high-tech | Film di PTFE estremamente sottili, puri e precisi |

Hai Bisogno di una Soluzione di Rivestimento in PTFE di Precisione?

KINTEK è specializzata nella produzione di componenti in PTFE ad alte prestazioni, inclusi guarnizioni, rivestimenti e vetreria personalizzati, per i settori dei semiconduttori, medico, di laboratorio e industriale. Garantiamo che i vostri componenti raggiungano la massima resistenza chimica, prestazioni antiaderenti e durata attraverso i nostri processi di applicazione esperti, dai prototipi agli ordini ad alto volume.

Discutiamo i requisiti del tuo progetto e sviluppiamo la soluzione di rivestimento ideale per te. Contatta oggi il nostro team per una consulenza!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Bottiglie in PTFE personalizzate per diverse applicazioni industriali

Domande frequenti

- In che modo i cuscinetti di appoggio in PTFE contribuiscono alla sicurezza e all'efficienza strutturale? Migliorare l'integrità strutturale con un supporto a basso attrito

- Quali fattori devono essere considerati nella scelta di una guarnizione in PTFE? Garantire una tenuta affidabile e a prova di perdite

- Quali sono i principali vantaggi dell'utilizzo dei fogli per pressa a caldo in PTFE? Ottieni risultati impeccabili e professionali

- Quali sono le caratteristiche chiave dei soffietti di espansione in PTFE? Garantire la sicurezza e l'affidabilità del sistema

- Cosa sono le rondelle in PTFE e quali sono le loro proprietà chiave? Guarnizioni Specializzate per Condizioni Estreme

- Perché gli O-ring in Teflon sono importanti nelle applicazioni industriali? Ottieni un'affidabilità di tenuta senza pari

- Quali vantaggi offre il PTFE nelle applicazioni automobilistiche? Migliorare l'efficienza e la durata del veicolo

- Quali vantaggi offrono le guarnizioni in ePTFE rispetto alle guarnizioni convenzionali in gomma e plastica? Prestazioni superiori in ambienti estremi