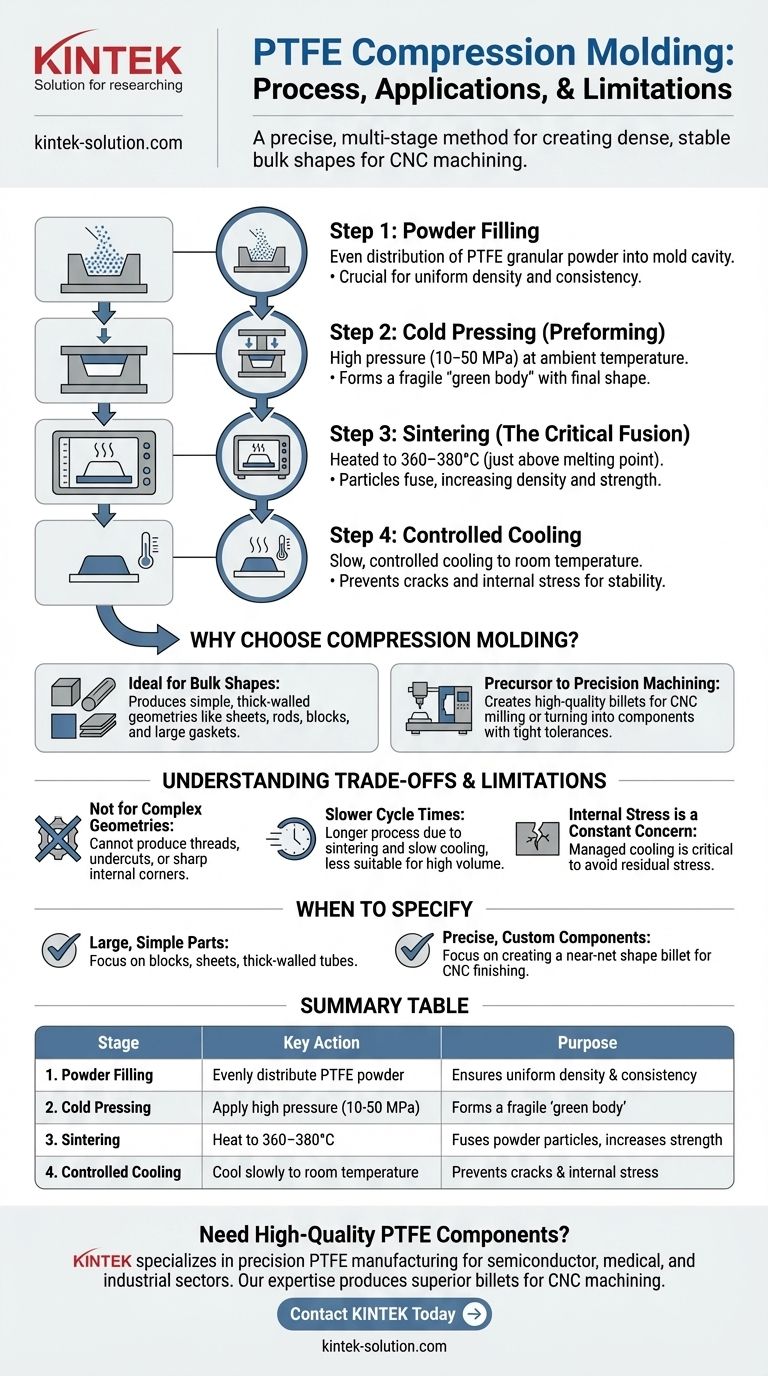

Il flusso di processo per lo stampaggio a compressione del PTFE è un metodo preciso e a più stadi che coinvolge quattro passaggi chiave. In primo luogo, la polvere di PTFE viene riempita con cura in uno stampo. In secondo luogo, questa polvere viene sottoposta ad alta pressione in una fase chiamata pressatura a freddo per formare un pezzo fragile, detto "verde". In terzo luogo, il pezzo viene riscaldato in un processo chiamato sinterizzazione, che fonde insieme le particelle di polvere. Infine, viene sottoposto a una fase di raffreddamento lenta e controllata per solidificarsi in una forma finale stabile.

Lo stampaggio a compressione del PTFE non è utilizzato principalmente per creare pezzi finiti e complessi. Al contrario, la sua funzione principale è quella di produrre forme sfuse dense, stabili e semplici, come aste, lastre o blocchi, che fungono da preforme di alta qualità per la successiva lavorazione CNC al fine di ottenere dimensioni finali precise.

Una ripartizione fase per fase del processo

Comprendere ogni fase del processo di stampaggio a compressione è fondamentale per apprezzare perché viene scelto per applicazioni specifiche e cosa determina la qualità del prodotto finale.

Fase 1: Riempimento della polvere

Il processo inizia distribuendo uniformemente una quantità pre-misurata di polvere granulare di PTFE nella cavità dello stampo.

L'uniformità di questa distribuzione è cruciale, poiché influisce direttamente sulla densità e sulla consistenza del pezzo finale. Un riempimento non uniforme può portare a punti deboli o imprecisioni dimensionali.

Fase 2: Pressatura a freddo (Preformatura)

Una volta riempito lo stampo, una pressa applica una pressione significativa, tipicamente tra 10 e 50 MPa. Ciò viene fatto a temperatura ambiente.

Questa fase compatta le particelle di polvere, forzandole in stretto contatto meccanico e creando una forma fragile e autoportante nota come corpo verde. Questo pezzo ha la sua forma finale ma nessuna delle sue proprietà materiali finali.

Fase 3: Sinterizzazione (La fusione critica)

Il corpo verde viene rimosso con cura dallo stampo e posto in un forno specializzato per la sinterizzazione.

Il pezzo viene riscaldato a una temperatura precisa tra 360–380°C, che è appena superiore al punto di fusione del PTFE. Il materiale non si liquefà veramente; invece, le singole particelle si fondono insieme, eliminando i vuoti e aumentando drasticamente la densità e la resistenza meccanica del pezzo.

Fase 4: Raffreddamento controllato

Dopo la sinterizzazione, il pezzo deve essere raffreddato lentamente fino a temperatura ambiente e in condizioni controllate.

Il PTFE ha un alto tasso di espansione e contrazione termica. Un raffreddamento rapido indurrebbe stress interni significativi, causando crepe e compromettendo l'integrità strutturale del pezzo. Questa fase di raffreddamento lento è essenziale per produrre un componente stabile e privo di stress.

Perché scegliere lo stampaggio a compressione per il PTFE?

Questo processo apparentemente complesso è il metodo preferito per il PTFE per diverse ragioni chiave che si allineano con le proprietà uniche del materiale e le applicazioni comuni.

Ideale per forme sfuse

Lo stampaggio a compressione eccelle nella produzione di geometrie semplici e a parete spessa. È il metodo più efficace per creare materiali di base come lastre, aste, blocchi e guarnizioni grandi.

Un precursore della lavorazione di precisione

L'applicazione più comune di questo processo non è quella di realizzare un pezzo finito, ma di creare una billetta di alta qualità. Questo blocco o asta denso e stabile viene quindi trasferito a una macchina CNC per la fresatura o la tornitura in un componente con tolleranze ristrette.

Questo approccio in due fasi (stampaggio e poi lavorazione) è spesso più economico ed efficace rispetto al tentativo di stampare direttamente un pezzo di PTFE complesso.

Comprendere i compromessi e i limiti

Sebbene efficace, questo processo comporta limitazioni intrinseche che lo rendono inadatto per determinate applicazioni. Riconoscere questi compromessi è fondamentale per prendere una decisione informata.

Non adatto a geometrie complesse

La natura della pressatura della polvere in una semplice cavità fa sì che questo processo non possa produrre caratteristiche intricate come filettature, angoli interni acuti o sottosquadri. La geometria del pezzo deve essere sufficientemente semplice da poter essere pressata ed espulsa.

Tempi di ciclo più lenti

La combinazione di sinterizzazione e, soprattutto, la fase di raffreddamento molto lenta si traduce in lunghi tempi di ciclo. Ciò rende il processo meno adatto alla produzione ad alto volume rispetto allo stampaggio a iniezione di termoplastici.

Lo stress interno è una preoccupazione costante

La corretta gestione del ciclo di raffreddamento è la variabile più critica per la qualità del pezzo. Anche con un controllo attento, lo stress interno residuo può essere un fattore, motivo per cui la lavorazione viene spesso eseguita su materiale ricotto (a cui è stato rimosso lo stress).

Quando specificare lo stampaggio a compressione del PTFE

La scelta del processo di produzione corretto dipende interamente dall'obiettivo finale. Utilizza queste linee guida per determinare se lo stampaggio a compressione è il percorso giusto per il tuo progetto.

- Se il tuo obiettivo principale è produrre pezzi grandi e semplici come blocchi, lastre o tubi a parete spessa: lo stampaggio a compressione è il metodo di produzione più efficace e spesso l'unico praticabile.

- Se il tuo obiettivo principale è produrre un componente personalizzato e preciso con tolleranze specifiche: specifica lo stampaggio a compressione per creare una billetta di forma quasi netta, che verrà poi rifinita tramite lavorazione CNC.

Comprendere questo approccio in due fasi — stampare una preforma e poi lavorarla alle specifiche finali — è la chiave per sfruttare con successo le proprietà uniche del PTFE per la tua applicazione.

Tabella riassuntiva:

| Fase | Azione chiave | Scopo |

|---|---|---|

| 1. Riempimento polvere | Distribuire uniformemente la polvere di PTFE in uno stampo | Garantisce densità e consistenza uniformi nel pezzo finale |

| 2. Pressatura a freddo | Applicare alta pressione (10-50 MPa) a temperatura ambiente | Forma un fragile 'corpo verde' con la forma desiderata |

| 3. Sinterizzazione | Riscaldare il pezzo a 360–380°C | Fonde le particelle di polvere, aumentando densità e resistenza |

| 4. Raffreddamento controllato | Raffreddare lentamente fino a temperatura ambiente | Previene crepe e stress interni per un pezzo finale stabile |

Hai bisogno di componenti in PTFE di alta qualità?

KINTEK è specializzata nella produzione di PTFE di precisione per i settori dei semiconduttori, medico, di laboratorio e industriale. La nostra esperienza nello stampaggio a compressione produce billette superiori — aste, lastre e blocchi — perfette per la successiva lavorazione CNC in componenti finali precisi.

Offriamo fabbricazione personalizzata da prototipi a ordini ad alto volume, garantendo che i vostri pezzi soddisfino specifiche esatte.

Contatta KINTEL oggi stesso per discutere le esigenze del tuo progetto PTFE e ricevere un preventivo!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Quali sono le considerazioni chiave durante la lavorazione del Teflon? Padroneggiare la lavorazione di precisione dei polimeri morbidi

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi