La scelta del materiale corretto per la sede della valvola a sfera è una decisione critica che determina direttamente la capacità della valvola di sigillare efficacemente e di operare in sicurezza. La sede è il componente responsabile della creazione di una tenuta a prova di perdita contro la sfera, e una scelta errata del materiale può portare al guasto della valvola, compromettendo sia il processo che l'ambiente in settori che vanno dalla petrolchimica alla farmaceutica.

La funzione principale di una valvola è controllare il flusso, e questo dipende interamente dall'integrità della tenuta. Il materiale della sede della valvola deve essere selezionato abbinando rigorosamente le sue proprietà chimiche, termiche e meccaniche alle esigenze specifiche dell'applicazione per prevenire perdite e garantire prestazioni affidabili.

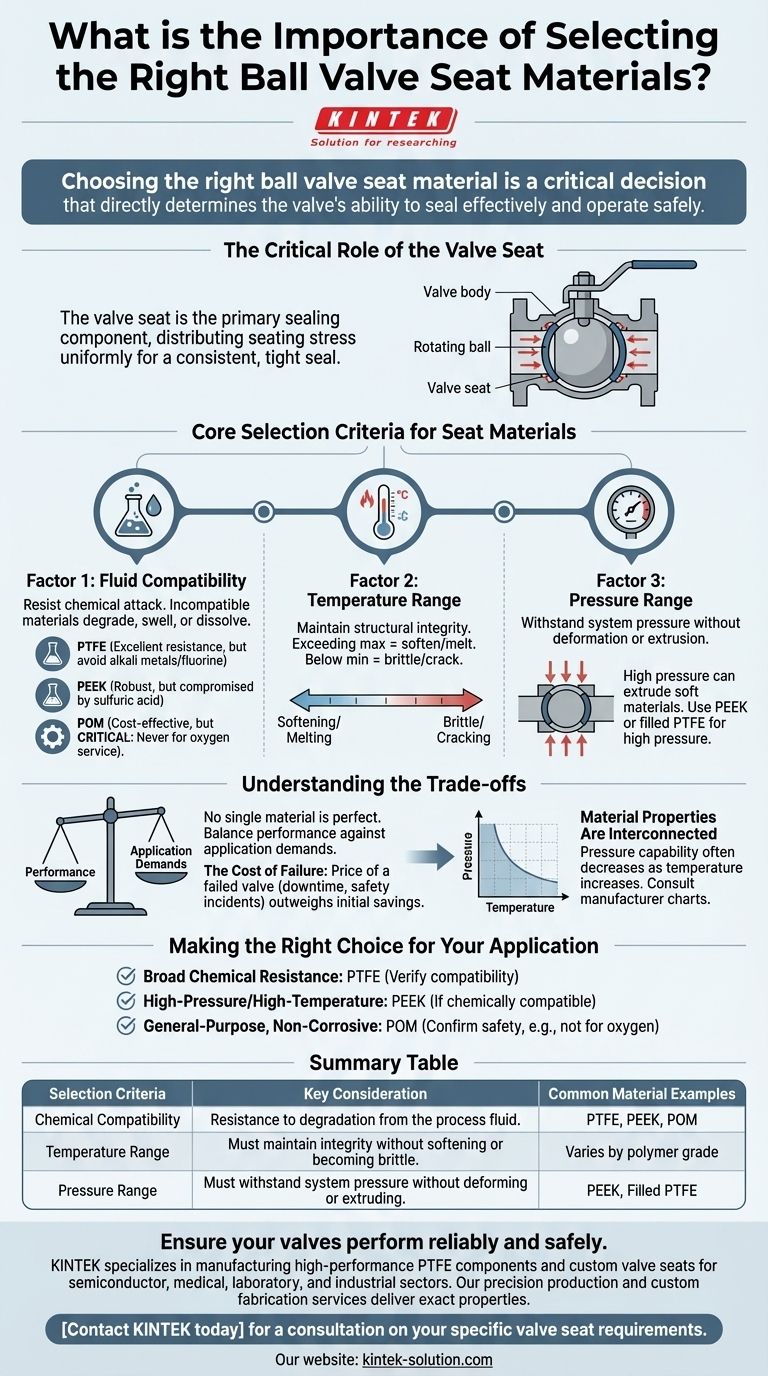

Il Ruolo Critico della Sede della Valvola

Le prestazioni di una valvola a sfera sono valide quanto il suo componente più debole, e la sede è spesso l'elemento più critico per la tenuta. Comprendere la sua funzione è fondamentale per fare una scelta informata del materiale.

Il Componente di Tenuta Primario

La sede della valvola è un anello che si trova tra il corpo valvola e la sfera rotante. Quando la valvola è in posizione chiusa, la sfera preme saldamente contro la sede, creando la tenuta primaria che arresta il flusso del fluido.

Distribuzione dello Stress di Appoggio

Una sede ben progettata distribuisce anche la pressione proveniente dalla sfera in modo uniforme. Ciò garantisce una tenuta costante e stretta su tutta la superficie e previene lo stress localizzato che potrebbe danneggiare la sede o la sfera nel tempo.

Criteri di Selezione Fondamentali per i Materiali delle Sedi

Per garantire che un materiale possa operare efficacemente, è necessario valutarlo in base a tre fattori principali: il fluido che dovrà gestire, la temperatura che dovrà sopportare e la pressione che dovrà contenere.

Fattore 1: Compatibilità con i Fluidi

Questa è la capacità del materiale di resistere all'attacco chimico da parte del fluido di processo. Un materiale incompatibile può degradarsi, gonfiarsi o dissolversi, portando a un immediato cedimento della tenuta.

Ad esempio, il PTFE (Politetrafluoroetilene) offre un'eccellente resistenza a un'ampia gamma di sostanze chimiche. Tuttavia, può essere attaccato da metalli alcalini fusi o dal fluoro.

Allo stesso modo, il PEEK (Polietereterchetone) è molto robusto ma può essere compromesso dal contatto con acido solforico concentrato. Un materiale come il POM (Poliossimetilene/Acetalica) è ampiamente utilizzato ma è criticamente inadatto per i servizi con ossigeno a causa del rischio di una reazione pericolosa.

Fattore 2: Intervallo di Temperatura

Ogni materiale ha un intervallo di temperatura specifico entro il quale mantiene la sua integrità strutturale e le sue proprietà di tenuta.

Superare la temperatura massima può far sì che la sede si ammorbidisca, si deformi o addirittura si sciolga, con conseguente perdita completa della tenuta. Operare al di sotto della temperatura minima può far sì che il materiale diventi fragile e si crepi.

Fattore 3: Intervallo di Pressione

Il materiale della sede deve essere sufficientemente resistente per sopportare la pressione operativa del sistema senza deformarsi o essere estrusa dal suo alloggiamento di ritenzione.

L'alta pressione può spingere fisicamente fuori posizione un materiale più morbido come il PTFE standard. Per queste applicazioni è richiesto un materiale più resistente come il PEEK o una qualità di PTFE caricato per mantenere la posizione e l'integrità della tenuta.

Comprendere i Compromessi

Nessun materiale singolo è perfetto per ogni situazione. La scelta comporta sempre un bilanciamento tra le caratteristiche prestazionali e le esigenze dell'applicazione.

Il Costo del Fallimento

Scegliere un materiale basandosi solo sul costo senza considerare le esigenze operative è un errore comune. Il prezzo di una valvola difettosa — in termini di tempi di inattività, prodotto perso e potenziali incidenti di sicurezza — supera di gran lunga il risparmio iniziale su un materiale della sede meno adatto.

Le Proprietà dei Materiali Sono Interconnesse

È fondamentale ricordare che le capacità di temperatura e pressione sono spesso collegate. La capacità di un materiale di resistere alla pressione diminuisce generalmente con l'aumentare della sua temperatura operativa. Consultare sempre le curve pressione-temperatura del produttore per il materiale specifico che si sta considerando.

Fare la Scelta Giusta per la Tua Applicazione

Il processo di selezione dovrebbe essere una valutazione sistematica delle condizioni operative rispetto alle proprietà note dei materiali disponibili.

- Se la tua priorità principale è un'ampia resistenza chimica in condizioni moderate: Il PTFE è spesso la scelta predefinita, ma è necessario verificarne la compatibilità con il fluido specifico e i parametri operativi.

- Se la tua priorità principale è un servizio ad alta pressione o alta temperatura: Un polimero ad alte prestazioni come il PEEK è un candidato superiore, a condizione che sia chimicamente compatibile con il mezzo.

- Se la tua priorità principale è un'applicazione generica e non corrosiva: Materiali come il POM possono essere una soluzione economicamente vantaggiosa, ma è assolutamente fondamentale confermare che siano sicuri per il fluido specifico (ad esempio, mai per l'ossigeno).

In definitiva, una valutazione meticolosa delle esigenze del tuo sistema è la base per selezionare una sede della valvola che garantisca un funzionamento affidabile e sicuro.

Tabella Riassuntiva:

| Criterio di Selezione | Considerazione Chiave | Esempi di Materiali Comuni |

|---|---|---|

| Compatibilità Chimica | Resistenza al degrado da parte del fluido di processo. | PTFE, PEEK, POM |

| Intervallo di Temperatura | Deve mantenere l'integrità senza ammorbidirsi o diventare fragile. | Varia in base al grado del polimero |

| Intervallo di Pressione | Deve resistere alla pressione del sistema senza deformarsi o estrudersi. | PEEK, PTFE Caricato |

Assicurati che le tue valvole funzionino in modo affidabile e sicuro. Il materiale della sede corretto è fondamentale per prevenire perdite e costosi tempi di inattività. KINTEK è specializzata nella produzione di componenti PTFE ad alte prestazioni, incluse sedi per valvole personalizzate, per i settori dei semiconduttori, medico, di laboratorio e industriale. I nostri servizi di produzione di precisione e fabbricazione personalizzata — dai prototipi agli ordini ad alto volume — forniscono esattamente le proprietà chimiche e meccaniche richieste dalla tua applicazione.

Contatta KINTEK oggi stesso per una consulenza sulle tue specifiche esigenze di sede per valvole.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Componenti personalizzati per pompe a membrana in PTFE e nitrile per applicazioni esigenti

Domande frequenti

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- In che modo il PTFE contribuisce al basso attrito e alla resistenza all'usura? Ottieni prestazioni superiori con materiali avanzati