Le proprietà finali di un pezzo in PTFE stampato a compressione sono fondamentalmente controllate da quattro parametri di lavorazione interconnessi. Questi sono la pressione di preformatura applicata alla polvere grezza, la temperatura e la durata della sinterizzazione e la velocità con cui il pezzo viene raffreddato. Padroneggiare l'interazione tra queste fasi è la chiave per trasformare la polvere di PTFE grezza in un componente ad alte prestazioni con caratteristiche prevedibili.

La stampaggio a compressione del PTFE non è semplicemente un processo di formatura; è un ciclo termico e meccanico attentamente orchestrato. Ogni fase, dalla compressione iniziale al raffreddamento finale, si basa sulla precedente per definire la struttura molecolare finale, la densità e l'integrità meccanica del materiale.

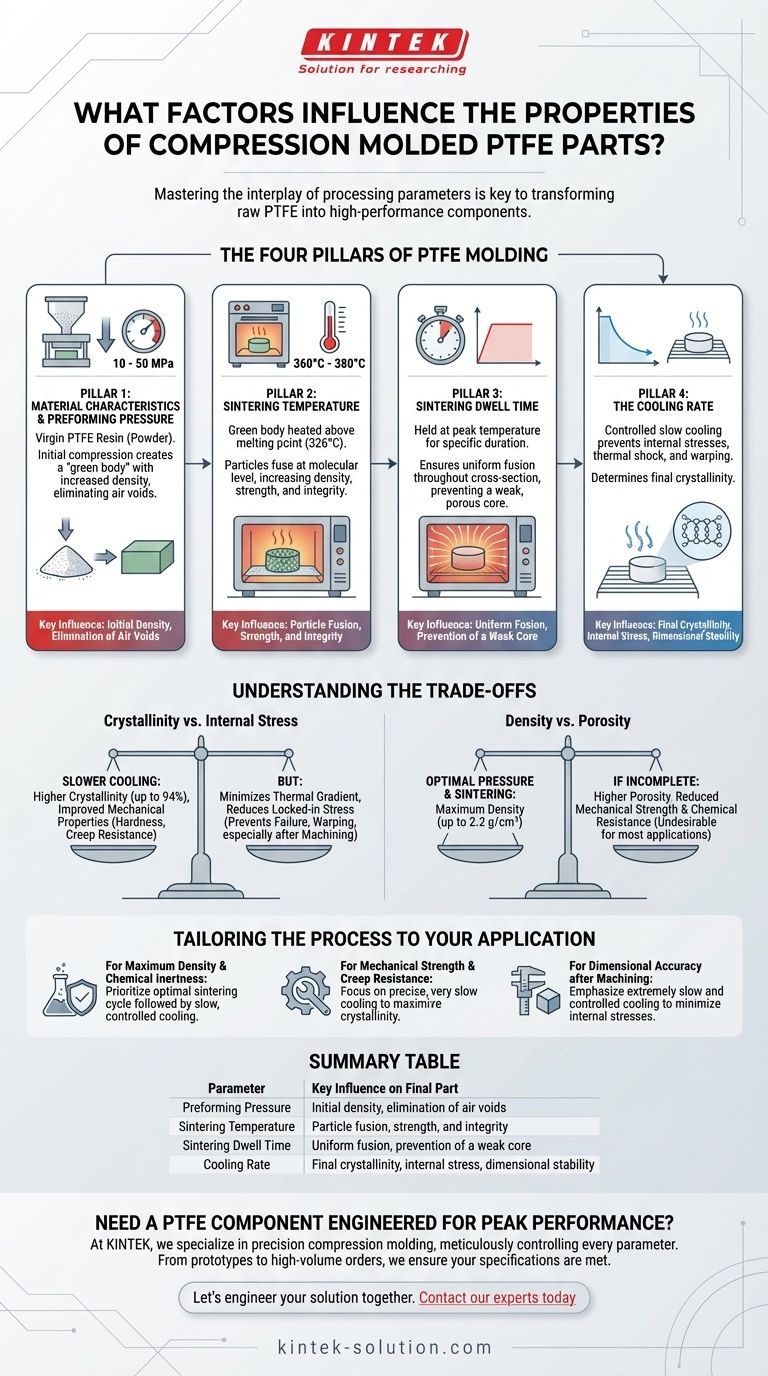

I Quattro Pilastri dello Stampaggio del PTFE

Il viaggio da una polvere sciolta a un pezzo solido e funzionale comporta una sequenza di passaggi critici. Un errore o un'incoerenza in una qualsiasi di queste fasi influenzerà direttamente la qualità e le prestazioni del prodotto finale.

Pilastro 1: Caratteristiche del Materiale e Pressione di Preformatura

Il processo inizia con la resina PTFE vergine, una polvere fine. Questa polvere viene caricata in uno stampo e sottoposta ad alta pressione, tipicamente tra 10 e 50 MPa.

Questa compressione iniziale trasforma la polvere sciolta in un compatto fragile e ad alta densità noto come "corpo verde". La quantità di pressione influenza direttamente la densità iniziale e aiuta a eliminare le sacche d'aria tra le particelle, preparando il terreno per un processo di sinterizzazione efficace.

Pilastro 2: Temperatura di Sinterizzazione

Il corpo verde viene quindi riscaldato in un forno a temperatura controllata con precisione a una temperatura compresa tra 360°C e 380°C, che è superiore al punto di fusione del PTFE di 326°C.

Durante la sinterizzazione, le singole particelle di PTFE si fondono a livello molecolare. Questo processo elimina le micro-cavità rimaste dopo la preformatura, aumentando significativamente la densità, la resistenza e l'integrità generale del pezzo.

Pilastro 3: Tempo di Permanenza della Sinterizzazione

Il pezzo deve essere mantenuto alla temperatura di picco di sinterizzazione per una durata specifica, nota come tempo di permanenza (dwell time).

Questo non è un passaggio da affrettare. Un tempo di permanenza sufficiente assicura che l'intera sezione trasversale del pezzo raggiunga una temperatura uniforme, consentendo una fusione completa delle particelle. Un tempo di permanenza inadeguato può comportare un pezzo con un esterno ben sinterizzato ma un nucleo debole e poroso.

Pilastro 4: La Velocità di Raffreddamento

Dopo la sinterizzazione, il pezzo viene raffreddato fino alla temperatura ambiente. Questa è forse la fase più critica e spesso trascurata.

Una velocità di raffreddamento lenta e controllata è essenziale per prevenire l'accumulo di stress interni. Un raffreddamento rapido può causare shock termico, portando a crepe, deformazioni e scarsa stabilità dimensionale. Il profilo di raffreddamento determina anche direttamente la cristallinità finale del materiale.

Comprendere i Compromessi

Le scelte fatte durante il processo di stampaggio comportano il bilanciamento di proprietà in competizione. Comprendere questi compromessi è essenziale per produrre un pezzo ottimizzato per la sua applicazione prevista.

Cristallinità vs. Stress Interno

Una velocità di raffreddamento più lenta consente alle catene polimeriche di avere più tempo per organizzarsi in strutture cristalline altamente ordinate, aumentando tipicamente la cristallinità del pezzo (fino al 94%). Una maggiore cristallinità migliora spesso le proprietà meccaniche come la durezza e la resistenza allo scorrimento (creep resistance).

Tuttavia, l'obiettivo principale del raffreddamento lento è minimizzare il gradiente termico attraverso il pezzo, che è la causa principale dello stress bloccato che può portare a rotture o deformazioni, specialmente dopo la lavorazione secondaria.

Densità vs. Porosità

Una pressione di preformatura ottimale e un ciclo di sinterizzazione completo sono fondamentali per raggiungere la massima densità, che può essere alta quanto 2,2 g/cm³.

Se la pressione è troppo bassa o la sinterizzazione incompleta, il pezzo risultante avrà una maggiore porosità. Sebbene indesiderabile per la maggior parte delle applicazioni, questo potrebbe essere teoricamente manipolato per usi specializzati, ma ciò avviene a scapito della resistenza meccanica e della resistenza chimica.

Personalizzare il Processo in Base alla Tua Applicazione

I parametri di lavorazione ideali dipendono interamente dai requisiti finali del componente. Per ottenere il risultato desiderato, considera le seguenti linee guida.

- Se la tua attenzione principale è la massima densità e inerzia chimica: Dai priorità a un ciclo di sinterizzazione ottimale (temperatura e tempo) seguito da un profilo di raffreddamento lento e controllato.

- Se la tua attenzione principale è la resistenza meccanica e la resistenza allo scorrimento: Concentrati su una velocità di raffreddamento precisa e molto lenta per massimizzare la cristallinità del materiale.

- Se la tua attenzione principale è l'accuratezza dimensionale dopo la lavorazione: Sottolinea un processo di raffreddamento estremamente lento e controllato per minimizzare gli stress interni, che sono la causa principale della deformazione quando il materiale viene rimosso.

Controllando deliberatamente queste variabili fondamentali, è possibile progettare in modo affidabile componenti in PTFE per soddisfare standard di prestazione rigorosi.

Tabella Riassuntiva:

| Parametro | Influenza Chiave sul Pezzo Finale |

|---|---|

| Pressione di Preformatura | Densità iniziale, eliminazione delle sacche d'aria |

| Temperatura di Sinterizzazione | Fusione delle particelle, resistenza e integrità |

| Tempo di Permanenza della Sinterizzazione | Fusione uniforme, prevenzione di un nucleo debole |

| Velocità di Raffreddamento | Cristallinità finale, stress interno, stabilità dimensionale |

Hai bisogno di un componente in PTFE progettato per le massime prestazioni? In KINTEK, siamo specializzati nella stampaggio a compressione di precisione, controllando meticolosamente ogni parametro, dalla pressione al raffreddamento, per fornire pezzi con la densità, la resistenza e la stabilità dimensionale esatte richieste dalla tua applicazione. Che tu sia nei settori dei semiconduttori, medico, laboratorio o industriale, i nostri servizi di fabbricazione personalizzata, dai prototipi agli ordini ad alto volume, assicurano che le tue specifiche siano soddisfatte.

Progettiamo insieme la tua soluzione. Contatta oggi i nostri esperti per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi