In sintesi, quasi ogni aspetto di un paraolio rotante in Teflon può essere personalizzato. I produttori possono modificare le dimensioni fisiche del paraolio, la configurazione del labbro, la composizione del materiale con cariche specifiche e l'energizzatore a molla per adattarsi precisamente alle esigenze di un'applicazione, dall'aerospaziale alla lavorazione chimica.

Il principio fondamentale è che la personalizzazione va ben oltre la semplice determinazione delle dimensioni. Si tratta di ingegnerizzare fondamentalmente le caratteristiche prestazionali del paraolio, come la resistenza all'usura, la compatibilità chimica e la pressione di tenuta, per garantirne l'affidabilità e la longevità in un ambiente operativo specifico.

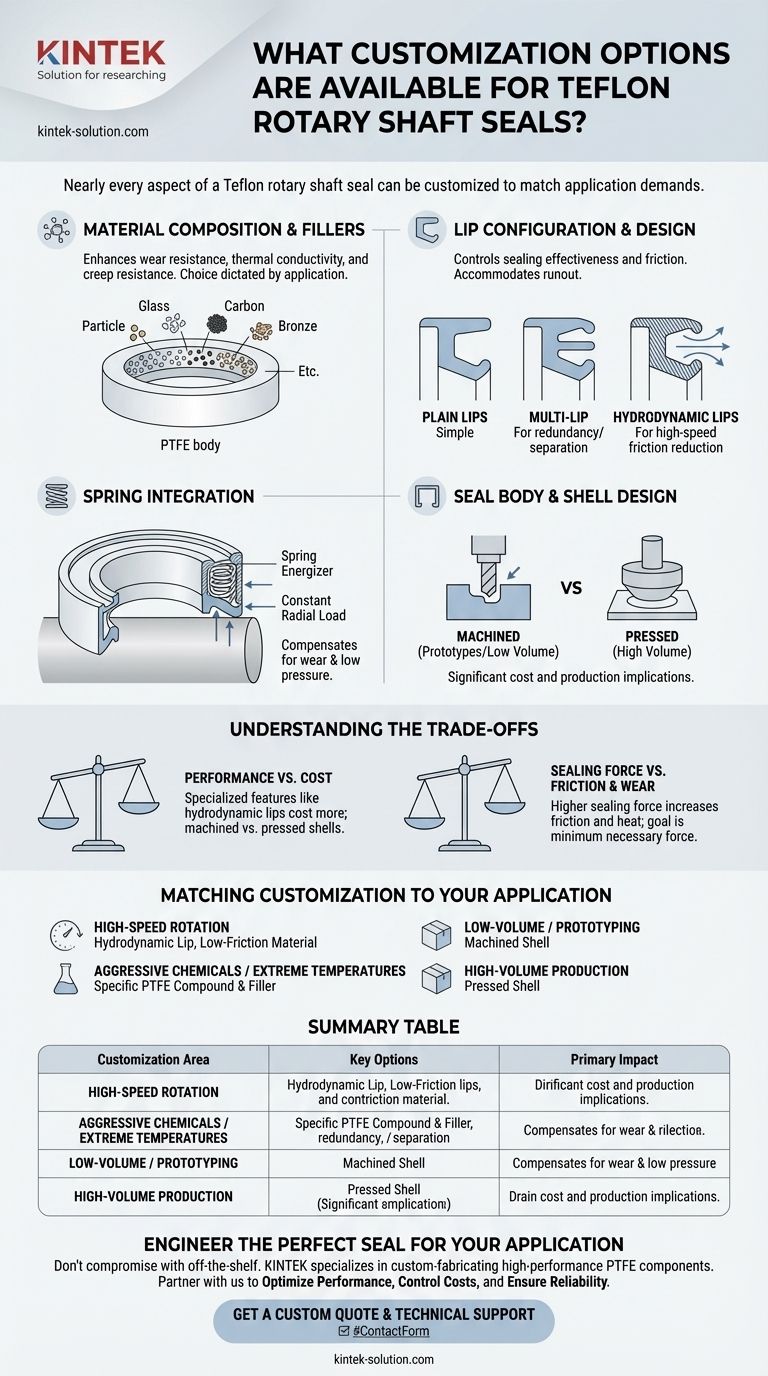

Aree di personalizzazione principali: Oltre le dimensioni di base

Per selezionare il paraolio giusto, è necessario comprendere come ogni elemento personalizzabile ne influenzi la funzione. La chiave è considerare il paraolio non come un singolo pezzo, ma come un sistema di componenti che lavorano insieme.

Composizione del materiale e cariche

Il materiale PTFE (Teflon) di base viene raramente utilizzato nella sua forma pura per i paraoli dinamici. Le sue proprietà sono migliorate aggiungendo cariche (fillers).

Queste cariche vengono miscelate con il PTFE per migliorare caratteristiche specifiche come la resistenza all'usura, la conducibilità termica e la resistenza alla deformazione sotto carico (scorrimento viscoso o creep). La scelta della carica è dettata interamente dalle esigenze dell'applicazione.

Configurazione e design del labbro

Il labbro del paraolio è l'elemento più critico per le prestazioni. Il suo design controlla direttamente l'efficacia della tenuta e le proprietà di attrito.

Le configurazioni comuni includono:

- Labbri semplici: Un design diretto per la tenuta per uso generale.

- Labbri multipli (Multi-Lip): Utilizza due o più labbri per ridondanza, spesso per separare fluidi diversi o fornire una barriera aggiuntiva contro i contaminanti.

- Labbri idrodinamici: Presentano modelli microscopici sul labbro che pompano attivamente il fluido lontano dal bordo di tenuta durante la rotazione. Ciò è fondamentale per ridurre l'attrito e il calore nelle applicazioni ad alta velocità.

La flessibilità del design del labbro aiuta anche ad accomodare la disassamento o il disallineamento dell'albero, garantendo una tenuta costante anche in condizioni meccaniche non ideali.

Integrazione della molla

Un energizzatore a molla, tipicamente in metallo, è spesso integrato nel corpo del paraolio. Il suo scopo è fornire un carico radiale costante e uniforme sull'albero.

Ciò assicura una tenuta ermetica a pressioni molto basse, quando la pressione del sistema è insufficiente per attivare il labbro. Compensa anche l'usura del materiale durante la vita utile del paraolio, prolungandone l'efficacia.

Design del corpo e del guscio del paraolio

Il metodo utilizzato per costruire il corpo, o guscio, del paraolio ha significative implicazioni sui costi e sulla produzione.

Per la produzione a basso volume o la prototipazione, i gusci possono essere lavorati meccanicamente (machined). Ciò evita elevati costi iniziali di attrezzaggio, rendendolo economicamente vantaggioso per ordini personalizzati o piccoli lotti.

Per la produzione ad alto volume, i gusci vengono pressati o stampati. Sebbene ciò richieda un investimento iniziale significativo in attrezzature, riduce drasticamente il costo unitario per grandi quantità.

Comprendere i compromessi

La personalizzazione non consiste nello scegliere le caratteristiche "migliori", ma nel bilanciare requisiti contrastanti. Ogni scelta di progettazione comporta un compromesso.

Prestazioni vs. Costo

Caratteristiche altamente specializzate come labbri idrodinamici, cariche esotiche o design complessi a labbro multiplo offrono prestazioni superiori in condizioni estreme. Tuttavia, questa maggiore capacità comporta un costo unitario più elevato.

Allo stesso modo, i gusci lavorati sono ideali per evitare costi di attrezzaggio sui prototipi, ma i gusci pressati sono molto più economici per la produzione di massa.

Forza di tenuta vs. Attrito e usura

Un design del paraolio più aggressivo, ad esempio uno con una molla più forte o labbri multipli, crea una tenuta più stretta. Questo è eccellente per prevenire perdite, ma aumenta anche l'attrito.

Un attrito maggiore genera più calore, accelera l'usura sia del paraolio che dell'albero e aumenta l'energia necessaria per far ruotare l'albero. L'obiettivo è sempre quello di utilizzare solo la forza di tenuta necessaria per soddisfare i requisiti e non di più.

Abbinare la personalizzazione alla tua applicazione

Utilizza la tua sfida operativa principale per guidare le tue scelte di personalizzazione.

- Se la tua priorità principale è la rotazione ad alta velocità: Dai la precedenza a un design del labbro idrodinamico e a un composto materiale a basso attrito per gestire il calore e prevenire l'usura prematura.

- Se la tua priorità principale sono prodotti chimici aggressivi o temperature estreme: Concentrati sulla selezione del materiale, scegliendo un composto PTFE e una carica noti per la compatibilità con il tuo ambiente specifico.

- Se la tua priorità principale è la prototipazione a basso volume o l'adattamento personalizzato: Specifica un guscio lavorato per mantenere la flessibilità ed evitare attrezzature dedicate costose.

- Se la tua priorità principale è la produzione ad alto volume e il controllo dei costi: Collabora con un produttore per progettare un guscio pressato per ridurre al minimo il costo per unità nel lungo periodo.

In definitiva, sfruttare queste opzioni di personalizzazione ti consente di progettare un paraolio che diventi una parte affidabile e integrata del tuo sistema.

Tabella riassuntiva:

| Area di personalizzazione | Opzioni chiave | Impatto principale |

|---|---|---|

| Materiale e cariche | Vetro, carbonio, bronzo, ecc. | Resistenza chimica, usura, proprietà termiche |

| Configurazione del labbro | Semplice, labbro multiplo, idrodinamico | Efficacia della tenuta, attrito, capacità di velocità |

| Energizzatore a molla | Tipo, carico | Tenuta a bassa pressione, compensazione dell'usura |

| Corpo/Guscio del paraolio | Lavorato (prototipi) vs. Pressato (volume) | Costo unitario, tempi di consegna, volume di produzione |

Progetta il paraolio perfetto per la tua applicazione

Non scendere a compromessi con una soluzione standard. KINTEK è specializzata nella fabbricazione personalizzata di componenti in PTFE ad alte prestazioni, inclusi paraoli rotanti, per i settori dei semiconduttori, medico, di laboratorio e industriale.

Collaboriamo con te per:

- Ottimizzare le prestazioni: Selezionare le cariche ideali per il materiale, il design del labbro e la molla per i tuoi specifici requisiti di velocità, chimica e temperatura.

- Controllare i costi: Scegliere tra prototipi lavorati per la flessibilità o gusci pressati per l'economia ad alto volume.

- Garantire l'affidabilità: Ottenere una tenuta precisa che migliori la longevità e l'efficienza delle tue apparecchiature.

Contattaci oggi stesso per discutere i requisiti del tuo progetto e ricevere una consulenza esperta. Costruiamo un paraolio progettato precisamente per il tuo successo.

Ottieni un preventivo personalizzato e supporto tecnico

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

Domande frequenti

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi

- In che modo il PTFE contribuisce al basso attrito e alla resistenza all'usura? Ottieni prestazioni superiori con materiali avanzati

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti