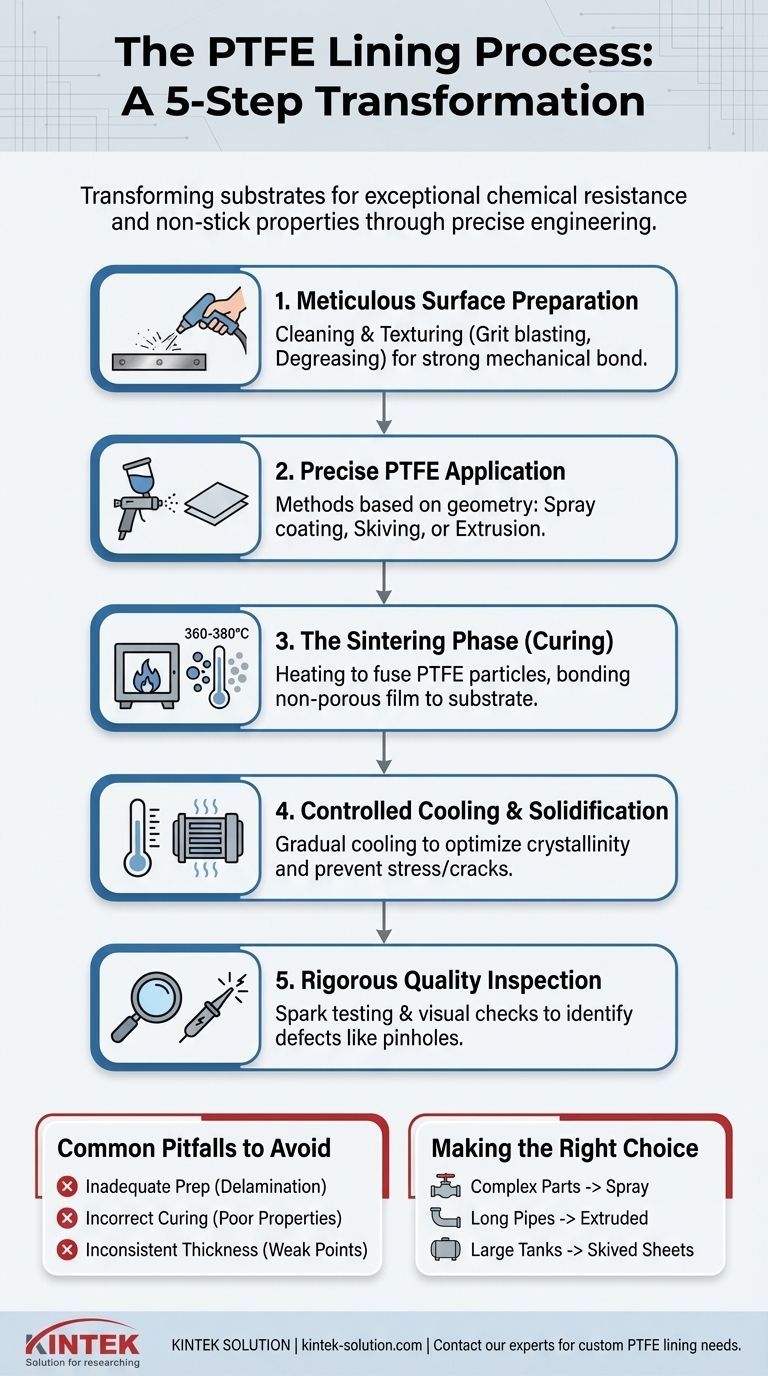

In sintesi, il processo di rivestimento in politetrafluoroetilene (PTFE) prevede cinque fasi cruciali: la preparazione della superficie del substrato, l'applicazione del materiale PTFE, il riscaldamento del componente per polimerizzare e legare il polimero, il raffreddamento e la solidificazione, e infine un'ispezione di qualità finale. Questa sequenza è studiata per trasformare un componente metallico o composito standard in uno dotato di eccezionale resistenza chimica e proprietà antiaderenti.

Il successo di un rivestimento in PTFE non riguarda semplicemente l'applicazione di un rivestimento; è un processo ingegneristico controllato in cui la meticolosa preparazione della superficie e la precisa polimerizzazione termica sono fondamentali per ottenere un legame permanente e privo di difetti tra il polimero e il substrato.

Decostruire il Processo di Rivestimento Principale

Ogni fase del processo di rivestimento in PTFE svolge una funzione distinta e vitale. Saltare o eseguire male una qualsiasi fase comprometterà l'integrità e le prestazioni del prodotto finale.

Fase 1: Preparazione Metodica della Superficie

Prima che venga applicato qualsiasi PTFE, la superficie bersaglio, o substrato, deve essere impeccabilmente pulita e adeguatamente texturizzata. Questa è la base per un forte legame meccanico.

I metodi di preparazione comuni includono la sabbiatura (grit blasting) per creare un profilo superficiale ruvido a cui il PTFE possa ancorarsi, seguita dalla sgrassatura o pulizia chimica per rimuovere oli, ruggine o contaminanti che impedirebbero l'adesione.

Fase 2: Applicazione Precisa del PTFE

Una volta preparato il substrato, si procede con l'applicazione del PTFE. Il metodo utilizzato dipende fortemente dalla geometria del pezzo e dallo spessore richiesto del rivestimento.

Le tecniche comuni includono il rivestimento a spruzzo (spray coating), dove la dispersione liquida di PTFE viene applicata in più strati sottili, o la scarnitura (skiving), dove un foglio di PTFE preformato viene tagliato e adattato all'interno di un recipiente. Per i tubi, spesso si utilizza l'estrusione per creare un rivestimento interno senza giunture che viene inserito nel tubo.

Fase 3: La Fase di Sinterizzazione - Creazione del Legame

Questa è la fase termica più critica. Il componente rivestito viene riscaldato in un forno attentamente controllato a una temperatura superiore al punto di fusione del PTFE (tipicamente intorno a 360-380°C o 680-716°F).

Questo processo, noto come sinterizzazione o polimerizzazione (curing), fa sì che le singole particelle di PTFE si fondano insieme in un unico film non poroso. Contemporaneamente, forza il polimero fuso nel profilo texturizzato del substrato preparato, bloccandolo in posizione durante il raffreddamento.

Fase 4: Raffreddamento Controllato e Solidificazione

Dopo la sinterizzazione, il componente deve essere raffreddato in modo controllato. La velocità di raffreddamento influenza la cristallinità del PTFE, che a sua volta ne determina le proprietà fisiche come durezza e permeabilità.

Un raffreddamento improprio può introdurre stress nel rivestimento, portando potenzialmente a crepe o a un legame più debole con il substrato nel tempo.

Fase 5: Ispezione di Qualità Rigorosa

Infine, ogni componente rivestito viene sottoposto a un'ispezione approfondita. Si tratta di un processo non distruttivo progettato per identificare eventuali imperfezioni che potrebbero portare a un guasto sul campo.

Il test più comune è il test a scintilla (spark test), in cui una sonda ad alta tensione viene fatta passare su tutta la superficie rivestita. Qualsiasi porosità, crepa o area di spessore insufficiente permetterà a una scintilla di scoccare verso il substrato metallico, identificando immediatamente un difetto. Viene eseguita anche un'ispezione visiva per rilevare bolle e uniformità.

Errori Comuni da Evitare

Comprendere i potenziali fallimenti evidenzia l'importanza di un processo ben controllato. La qualità del prodotto finale dipende interamente dall'esecuzione di ogni fase.

Preparazione Inadeguata della Superficie

Questa è la causa più comune di fallimento del rivestimento. Qualsiasi residuo di grasso, umidità o ossidazione sul substrato impedirà al PTFE di formare un legame forte, portando a vesciche e infine a delaminazione.

Parametri di Polimerizzazione Errati

Una polimerizzazione insufficiente del PTFE si traduce in un rivestimento poroso con scarse proprietà meccaniche che non funzionerà come previsto. Una polimerizzazione eccessiva può degradare il polimero, rendendolo fragile e compromettendone la resistenza chimica.

Inconsistenze nello Spessore del Rivestimento

Un rivestimento non uniforme, in particolare con punti sottili, crea punti deboli soggetti ad attacco chimico e cedimento meccanico. Ecco perché le applicazioni a spruzzo multistrato e il test a scintilla finale sono così cruciali per il controllo qualità.

Fare la Scelta Giusta per il Tuo Obiettivo

Il metodo specifico e i parametri del processo di rivestimento in PTFE vengono scelti in base all'applicazione prevista e alla geometria del componente.

- Se il tuo obiettivo principale è rivestire apparecchiature complesse come valvole o corpi pompa: È necessaria una procedura di spruzzatura multistrato per garantire una copertura completa e uniforme.

- Se il tuo obiettivo principale è proteggere sezioni lunghe e dritte di tubazioni: Un rivestimento interno estruso o stampato isostaticamente offre le prestazioni più continue e affidabili.

- Se il tuo obiettivo principale è rivestire serbatoi o recipienti grandi e semplici: L'applicazione di fogli di PTFE scarniti può essere una soluzione efficace ed economica.

In definitiva, un processo di rivestimento in PTFE eseguito correttamente crea un materiale composito robusto che sfrutta la resistenza del substrato e le proprietà protettive uniche del polimero.

Tabella Riassuntiva:

| Fase | Azione Chiave | Scopo |

|---|---|---|

| 1. Preparazione Superficie | Sabbiatura e sgrassaggio | Crea una superficie pulita e texturizzata per un forte legame meccanico. |

| 2. Applicazione PTFE | Rivestimento a spruzzo, scarnitura o estrusione | Applica il polimero uniformemente in base alla geometria del componente. |

| 3. Sinterizzazione | Riscaldamento a 360-380°C (680-716°F) | Fonde le particelle di PTFE e lega il rivestimento al substrato. |

| 4. Raffreddamento Controllato | Riduzione graduale della temperatura | Solidifica il PTFE per ottenere proprietà fisiche ottimali. |

| 5. Ispezione Qualità | Test a scintilla e controllo visivo | Identifica difetti come porosità o crepe per garantirne l'affidabilità. |

Hai bisogno di un componente in PTFE rivestito in modo impeccabile per la tua applicazione critica?

Noi di KINTEK siamo specializzati nella produzione di componenti in PTFE ad alte prestazioni, inclusi rivestimenti personalizzati, guarnizioni e vetreria da laboratorio, per i settori dei semiconduttori, medico, di laboratorio e industriale. Il nostro processo di produzione di precisione, dai prototipi agli ordini ad alto volume, garantisce un legame permanente e privo di difetti che offre eccezionale resistenza chimica e proprietà antiaderenti.

Lascia che ti forniamo la soluzione durevole richiesta dal tuo progetto. Contatta oggi i nostri esperti per discutere le tue esigenze di rivestimento in PTFE personalizzato!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Bottiglie in PTFE personalizzate per diverse applicazioni industriali

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

Domande frequenti

- Quali capacità produttive sono associate ai componenti in PTFE? Sblocca la precisione con la lavorazione esperta

- Cos'è il coefficiente di attrito (COF) e perché è importante? Padroneggiare l'efficienza, la longevità e il controllo

- Quali pratiche assicurano la stabilità dimensionale nei componenti in PTFE? Ottieni precisione e affidabilità a lungo termine

- Quali suggerimenti per la risoluzione dei problemi sono consigliati per la lavorazione del Teflon? Padroneggiare il PTFE con utensili affilati e controllo del calore

- Quali processi di produzione vengono utilizzati per i componenti in PTFE? Una guida allo stampaggio, all'estrusione e alla lavorazione CNC