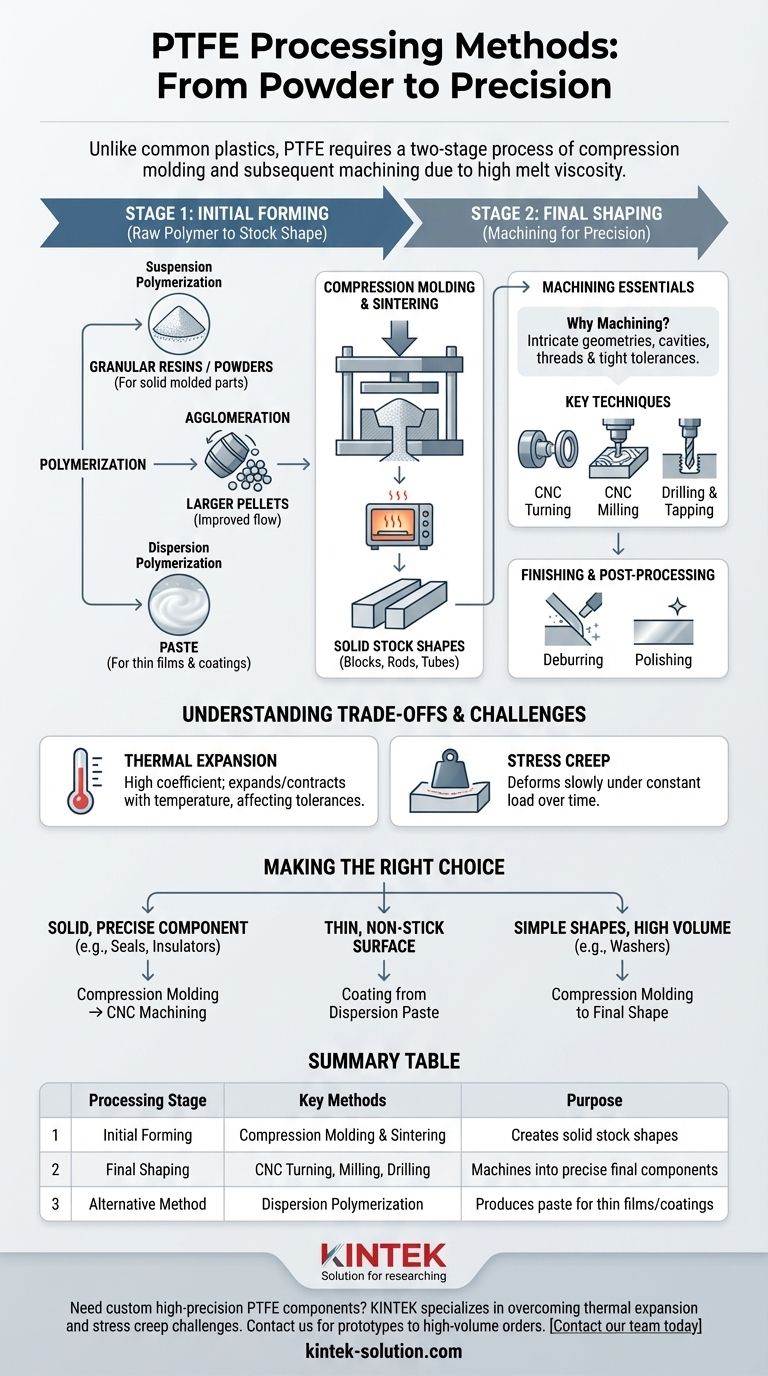

A differenza delle plastiche comuni, il politetrafluoroetilene (PTFE) ha una viscosità allo stato fuso estremamente elevata, il che significa che non scorre quando viene riscaldato. Questa proprietà rende impossibile la lavorazione con metodi convenzionali come lo stampaggio a iniezione. Al contrario, i pezzi in PTFE sono creati principalmente attraverso un processo in due fasi: stampaggio a compressione e successiva lavorazione meccanica.

Il principio fondamentale della lavorazione del PTFE è quello di consolidare prima la polvere grezza in una forma solida, quasi a misura ("stock shape"), tramite compressione e calore, e poi affinare tale forma in un componente finale preciso utilizzando tecniche di lavorazione standard.

Dal Polimero Grezzo alla Forma Utilizzabile

Prima che un pezzo finale possa essere realizzato, il materiale PTFE grezzo deve essere creato e consolidato in un solido lavorabile. Questa fase iniziale determina le proprietà e le potenziali applicazioni del materiale.

Polimerizzazione in Sospensione vs. in Dispersione

Il viaggio inizia con la polimerizzazione, e due metodi producono forme distinte di PTFE grezzo. La polimerizzazione in sospensione crea resine granulari o polveri fini, che sono la base per pezzi solidi stampati.

Al contrario, la polimerizzazione in dispersione produce una sostanza lattiginosa simile a una pasta. Questa forma è ideale per creare pellicole sottili e rivestimenti, come quelli utilizzati sulle pentole antiaderenti.

Preparazione della Polvere per lo Stampaggio

La polvere fine prodotta dalla polimerizzazione in sospensione ha scarse proprietà di scorrimento, rendendola difficile da maneggiare. Per superare questo problema, viene trasformata in pellet più grandi attraverso un processo chiamato agglomerazione.

Ciò comporta la rotazione della polvere con un solvente, facendola aggregare in granuli più uniformi e scorrevoli, ideali per il processo di stampaggio.

Stampaggio a Compressione: Creazione di Forme Grezze (Stock Shapes)

Il metodo più comune per formare il PTFE solido è lo stampaggio a compressione. I pellet di PTFE vengono versati in uno stampo, compressi sotto alta pressione e poi riscaldati in un forno in un processo chiamato sinterizzazione.

Questo processo fonde le particelle di PTFE in un blocco, asta o tubo solido e durevole. Queste "forme grezze" (stock shapes) sono la materia prima per la fase successiva di produzione.

Modellare il Pezzo Finale: Lavorazione Meccanica del PTFE

Una volta creata una forma grezza solida, deve essere lavorata meccanicamente per ottenere le dimensioni e le caratteristiche precise del componente finale.

Perché la Lavorazione Meccanica è Essenziale

Poiché le geometrie complesse non possono essere ottenute solo con lo stampaggio, la lavorazione meccanica è il metodo di riferimento per quasi tutti i componenti complessi in PTFE. Consente la creazione di cavità, filettature e caratteristiche di tolleranza ristretta.

Tecniche Chiave di Lavorazione Meccanica

Vengono utilizzate attrezzature CNC (Controllo Numerico Computerizzato) standard per modellare il PTFE. Le tecniche più comuni includono:

- Tornitura CNC: Utilizzata per creare parti cilindriche come anelli, guarnizioni, alberi e rondelle.

- Fresatura CNC: Utilizzata per parti più complesse con motivi intricati, scanalature e caratteristiche non simmetriche.

- Foratura e Filettatura (Tapping): Utilizzate per creare fori precisi e filettature interne all'interno di un componente.

Finitura e Post-Lavorazione

Dopo la lavorazione meccanica, i pezzi possono essere sottoposti a fasi di post-lavorazione. Queste includono la sbavatura per rimuovere eventuali bordi ruvidi lasciati dagli utensili da taglio e la lucidatura per ottenere una finitura superficiale più liscia, garantendo che il pezzo soddisfi tutti gli standard di qualità e prestazione.

Comprendere i Compromessi della Lavorazione Meccanica del PTFE

Sebbene il PTFE sia morbido e facile da tagliare, ottenere precisione può essere difficile a causa delle sue proprietà uniche del materiale.

La Sfida della Dilatazione Termica

Il PTFE ha un coefficiente di dilatazione termica molto elevato. Ciò significa che si espande e si contrae significativamente con i cambiamenti di temperatura. Il calore generato durante la lavorazione può far espandere il pezzo, rendendo difficile mantenere tolleranze strette.

Il Problema del "Creep" da Sforzo

Il PTFE è anche suscettibile al creep da sforzo (stress creep), ovvero la tendenza del materiale a deformarsi lentamente nel tempo quando sottoposto a un carico costante. Questa proprietà deve essere considerata nella progettazione iniziale per prevenire il cedimento del pezzo nella sua applicazione finale.

Scegliere il Metodo Giusto per la Tua Applicazione

Abbinare il metodo di lavorazione al tuo obiettivo finale è fondamentale per un risultato positivo.

- Se la tua priorità principale è creare un componente solido e preciso (es. un isolatore, una sede valvola o una boccola): Il tuo percorso è lo stampaggio a compressione di una forma grezza seguito dalla lavorazione CNC.

- Se la tua priorità principale è applicare una superficie sottile e antiaderente a un altro oggetto: Avrai bisogno di un rivestimento derivato dalla pasta di dispersione di PTFE.

- Se la tua priorità principale è produrre forme molto semplici in grandi volumi (es. rondelle di base): Lo stampaggio a compressione fino alla forma finale può essere un'opzione praticabile ed economicamente vantaggiosa.

In definitiva, la produzione di successo di un pezzo in PTFE dipende dalla progettazione tenendo conto delle sue proprietà uniche, non contro di esse.

Tabella Riassuntiva:

| Fase di Lavorazione | Metodi Chiave | Scopo |

|---|---|---|

| Formatura Iniziale | Stampaggio a Compressione e Sinterizzazione | Crea forme grezze solide (blocchi, aste, tubi) dalla polvere di PTFE. |

| Formatura Finale | Tornitura CNC, Fresatura, Foratura | Lavora le forme grezze in componenti finali precisi e complessi. |

| Metodo Alternativo | Polimerizzazione in Dispersione | Produce pasta per pellicole sottili e rivestimenti, non pezzi solidi. |

Hai bisogno di un componente in PTFE personalizzato che soddisfi le tue specifiche esatte?

Noi di KINTEK siamo specializzati nella produzione di componenti in PTFE di alta precisione, dalle guarnizioni e rivestimenti alla vetreria da laboratorio complessa, per i settori dei semiconduttori, medico, di laboratorio e industriale. La nostra esperienza nello stampaggio a compressione e nella lavorazione CNC di precisione garantisce che i tuoi pezzi siano progettati per superare le sfide uniche del PTFE, come la dilatazione termica e il creep da sforzo.

Gestiamo tutto, dai prototipi agli ordini ad alto volume. Contatta il nostro team oggi stesso per discutere il tuo progetto e ricevere un preventivo!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Quali sono le considerazioni chiave durante la lavorazione del Teflon? Padroneggiare la lavorazione di precisione dei polimeri morbidi

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti