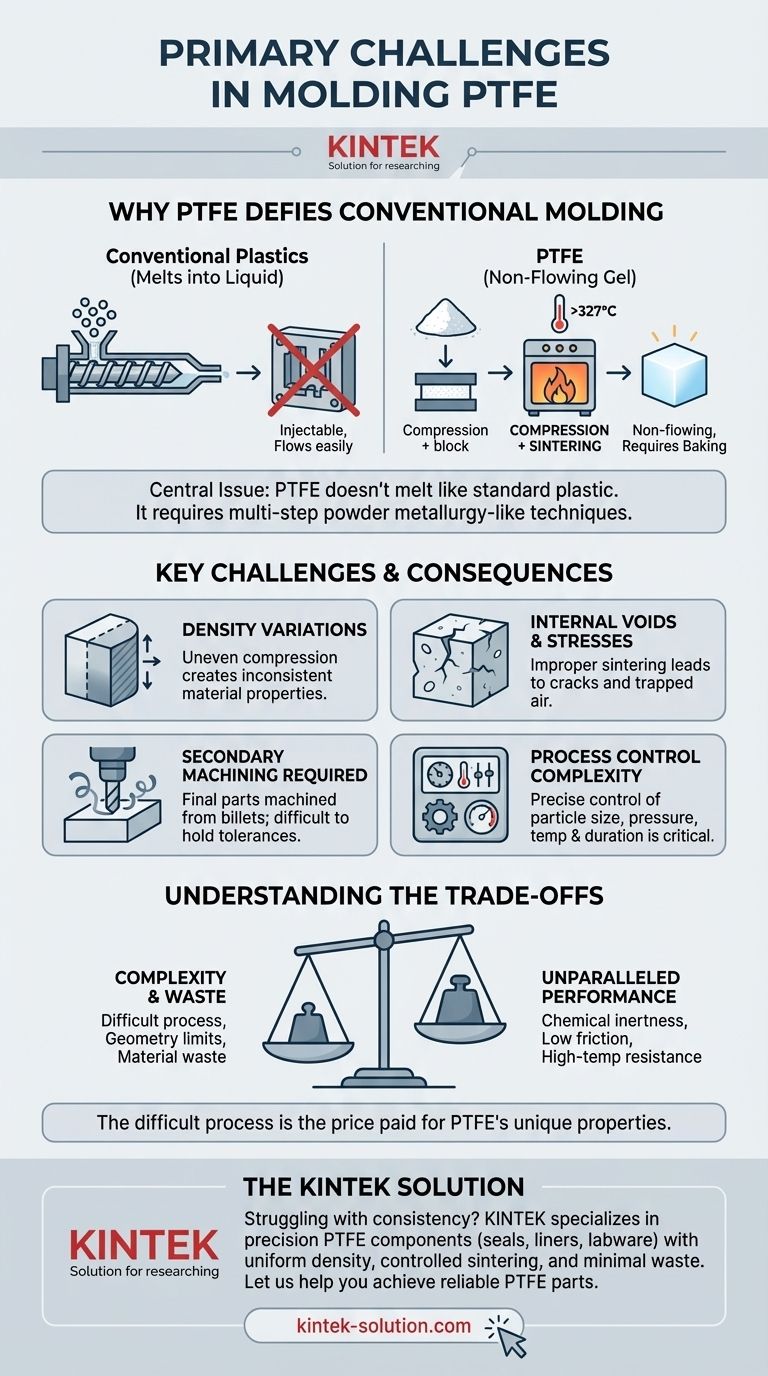

Le sfide principali nello stampaggio del politetrafluoroetilene (PTFE) derivano da due proprietà fondamentali del materiale: la sua viscosità allo stato fuso estremamente elevata e la necessità di un processo di sinterizzazione post-stampaggio. A differenza dei termoplastici convenzionali che si fondono in un liquido e possono essere iniettati in uno stampo, il PTFE diventa un gel non scorrevole, rendendolo incompatibile con lo stampaggio a iniezione e l'estrusione standard. Ciò richiede tecniche specializzate e multistadio più simili alla metallurgia delle polveri che alla lavorazione delle materie plastiche.

Il problema centrale è che il PTFE non può essere veramente fuso e stampato nel senso tradizionale. Invece, la sua forma in polvere deve essere compressa in una forma e poi cotta in un forno ad alta temperatura—un processo chiamato sinterizzazione—per fondere insieme le particelle, il che introduce sfide significative nel raggiungimento di coerenza e precisione.

Perché il PTFE sfida lo stampaggio convenzionale delle materie plastiche

Per comprendere le difficoltà di produzione, è necessario prima capire perché il PTFE si comporta in modo così diverso dalle plastiche comuni come il polietilene o il nylon. La sua struttura molecolare unica è la causa principale sia delle sue proprietà desiderabili sia delle sue sfide di lavorazione.

Il problema dell'estrema viscosità allo stato fuso

Quando viene riscaldato oltre il suo punto di fusione di circa 327°C, il PTFE non diventa un liquido a bassa viscosità e a scorrimento libero. Invece, si trasforma in un gel traslucido e altamente viscoso.

Questo gel è così denso che non può essere forzato attraverso le porte e i canali stretti di uno stampo a iniezione standard. La pressione richiesta sarebbe astronomicamente alta e il materiale semplicemente non riempirebbe correttamente la cavità.

La necessità della sinterizzazione

Poiché la lavorazione allo stato fuso non è un'opzione, il PTFE viene lavorato utilizzando un ciclo multistadio di compressione e sinterizzazione.

In primo luogo, la polvere di PTFE granulare viene compressa ad alta pressione (tipicamente a temperatura ambiente) nella preforma desiderata, come un tondo, un tubo o un foglio. Questo blocco solido è spesso chiamato "billetta".

In secondo luogo, questa preforma fragile viene riscaldata con cura in un forno a temperatura controllata con precisione a temperature superiori al suo punto di fusione. Viene mantenuta a questa temperatura per un periodo prestabilito per consentire alle singole particelle di polimero di fondersi, o sinterizzare, in una massa solida e coesa. Questa fase è ciò che conferisce al pezzo finale la sua resistenza meccanica.

L'impatto sul controllo del processo

Questo processo multistadio è intrinsecamente più complesso da controllare rispetto a un ciclo di stampaggio a iniezione a colpo singolo.

Le proprietà finali di un pezzo in PTFE dipendono fortemente da variabili come la dimensione iniziale delle particelle della polvere, la pressione di compressione utilizzata e la temperatura e durata precise del ciclo di sinterizzazione. Qualsiasi deviazione può alterare significativamente le caratteristiche del prodotto finale.

Sfide comuni di qualità e consistenza

Il processo di produzione unico per il PTFE porta direttamente a diversi problemi di controllo qualità ben noti che ingegneri e progettisti devono anticipare.

Ottenere una densità uniforme

È molto difficile applicare la pressione di compressione in modo perfettamente uniforme in tutta una billetta di PTFE di grandi dimensioni. La polvere più vicina alle superfici della pressa viene compattata maggiormente rispetto al materiale al centro.

Ciò si traduce in variazioni di densità in tutta la preforma. Un pezzo lavorato dal lato esterno di una billetta può avere proprietà meccaniche leggermente diverse da un pezzo lavorato dal nucleo, il che può essere un problema critico per le applicazioni ad alte prestazioni.

Gestione dei vuoti e delle sollecitazioni interne

Il processo di sinterizzazione, se non gestito perfettamente, può creare problemi. Se la preforma viene riscaldata troppo rapidamente o raffreddata in modo improprio, possono accumularsi sollecitazioni termiche, portando a cricche interne.

Inoltre, l'aria intrappolata dalla fase di compressione può creare vuoti microscopici all'interno del materiale, compromettendone l'integrità strutturale e creando potenziali punti di rottura.

La sfida secondaria: la lavorabilità meccanica

Poiché viene spesso stampato in forme grandi e semplici (billette), il pezzo finale intricato viene tipicamente creato tramite lavorazione meccanica CNC secondaria.

Tuttavia, la morbidezza del PTFE e la sua tendenza all'espansione termica rendono difficile la lavorazione accurata. L'uso di utensili smussati o velocità di taglio errate può portare alla formazione di bave, finiture superficiali scadenti e al mancato rispetto di tolleranze ristrette.

Comprendere i compromessi

La complessa lavorazione del PTFE è un compromesso diretto per le sue eccezionali caratteristiche prestazionali. Comprendere questi compromessi è fondamentale per utilizzare il materiale in modo efficace.

Complessità rispetto alle prestazioni

Il processo di produzione difficile e multistadio è il prezzo da pagare per l'inerzia chimica senza pari del PTFE, il coefficiente di attrito estremamente basso e la resistenza alle alte temperature. Nessun altro processo può produrre un pezzo con queste proprietà.

Limitazioni sulla geometria del pezzo

Lo stampaggio a compressione e la sinterizzazione sono più adatti per creare forme semplici e robuste con pareti spesse. Questo processo non è economico né pratico per la produzione di pezzi piccoli, altamente complessi o a parete sottile che sono facilmente realizzabili con lo stampaggio a iniezione.

Spreco di materiale e costo

Quando un pezzo finale viene lavorato da una billetta più grande, una quantità significativa del costoso materiale PTFE viene tagliata come scarto. Ciò contrasta nettamente con i processi quasi a forma finale come lo stampaggio a iniezione, dove lo spreco di materiale è minimo. Questo fattore contribuisce in modo significativo al costo finale di un componente in PTFE.

Fare la scelta giusta per il tuo obiettivo

Per produrre con successo un pezzo in PTFE, è necessario allineare il processo con l'intento del progetto. Obiettivi finali diversi richiedono considerazioni diverse.

- Se la tua attenzione principale è rivolta a forme semplici e robuste (es. guarnizioni, anelli, fogli): Lo stampaggio a compressione standard seguito da un ciclo di sinterizzazione ben controllato è il metodo più efficace e consolidato.

- Se la tua attenzione principale è rivolta a geometrie complesse con alta precisione: Devi progettare per un processo a due stadi. In primo luogo, stampare una preforma quasi a forma finale e, in secondo luogo, utilizzare la lavorazione meccanica CNC di precisione con utensili affilati come fase di finitura critica.

- Se la tua attenzione principale è la produzione ad alto volume di pezzi piccoli e intricati: Dovresti prendere in considerazione fluoropolimeri lavorabili allo stato fuso come FEP o PFA. Queste alternative possono offrire un profilo prestazionale sufficiente pur essendo compatibili con lo stampaggio a iniezione convenzionale.

In definitiva, lavorare con successo con il PTFE richiede di abbracciare la sua natura unica piuttosto che combatterla.

Tabella riassuntiva:

| Sfida | Descrizione | Impatto sulla produzione |

|---|---|---|

| Viscosità allo stato fuso estrema | Il PTFE diventa un gel non scorrevole quando riscaldato, non un liquido | Impossibile utilizzare lo stampaggio a iniezione standard; richiede tecniche di compressione specializzate |

| Processo di sinterizzazione | Richiede cottura ad alta temperatura per fondere insieme le particelle | Necessario un controllo preciso della temperatura; rischio di sollecitazioni interne e cricche |

| Variazioni di densità | La compressione non uniforme crea proprietà del materiale incoerenti | Influisce sulle prestazioni meccaniche e sull'affidabilità del pezzo |

| Lavorazione meccanica secondaria | Il materiale morbido richiede una finitura CNC di precisione | Difficile mantenere tolleranze ristrette; potenziale di bave e sprechi |

Hai problemi con la consistenza dello stampaggio del PTFE? KINTEK è specializzata nel superare esattamente queste sfide. Produciamo componenti in PTFE di precisione (guarnizioni, rivestimenti, vetreria da laboratorio, ecc.) per applicazioni nei semiconduttori, mediche, di laboratorio e industriali. La nostra esperienza nella fabbricazione personalizzata—dai prototipi agli ordini ad alto volume—garantisce una densità uniforme, una sinterizzazione controllata e uno spreco minimo. Lascia che ti aiutiamo a ottenere parti in PTFE affidabili con resistenza chimica e prestazioni superiori. Contatta KINTEK oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo