In sintesi, l'applicazione di un rivestimento in PTFE è un processo industriale preciso e multistadio che prevede una meticolosa preparazione della superficie, l'applicazione sia di un primer che di una mano di finitura, e una polimerizzazione finale ad alta temperatura. Queste fasi lavorano in concerto per legare chimicamente e meccanicamente il rivestimento a un substrato, trasformando un materiale standard in una superficie ad alte prestazioni.

Il successo di un rivestimento in PTFE non è determinato solo dallo strato finale, ma dall'integrità dell'intero sistema. Dalla sabbiatura aggressiva alla polimerizzazione termica precisa, ogni fase è fondamentale per creare la finitura antiaderente, resistente agli agenti chimici e durevole richiesta per le applicazioni più esigenti.

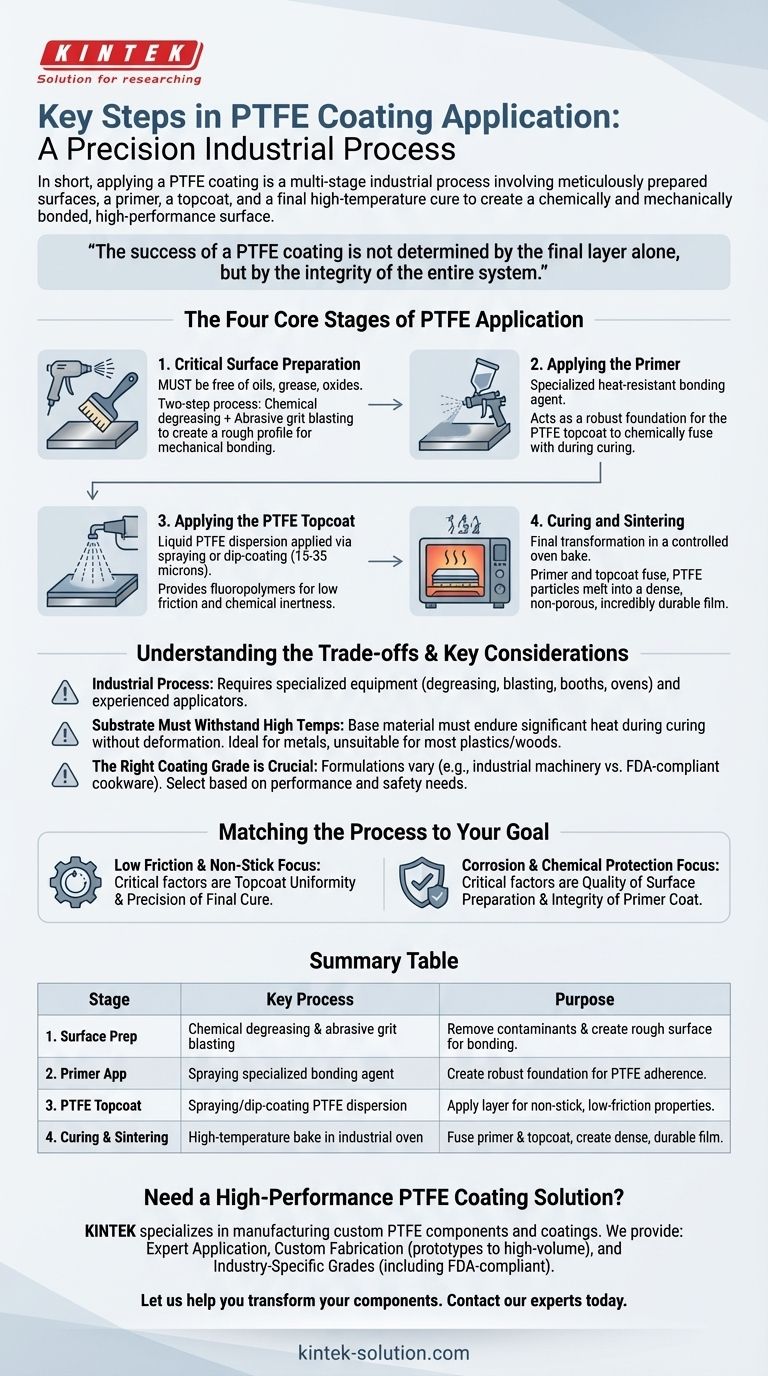

Le Quattro Fasi Fondamentali dell'Applicazione del PTFE

L'applicazione del PTFE assomiglia meno alla pittura e più a un processo di ingegneria chimica controllata. Ogni fase si basa sulla precedente per creare una superficie funzionale e permanente.

Fase 1: Preparazione Critica della Superficie

Il punto di guasto più comune per qualsiasi rivestimento industriale è una preparazione inadeguata della superficie. Il substrato deve essere completamente privo di oli, grasso e ossidi affinché il rivestimento possa ottenere un'adesione meccanica.

Questo è tipicamente un processo in due fasi che coinvolge la sgrassatura chimica per rimuovere i contaminanti organici, seguita dalla sabbiatura abrasiva. La sabbiatura crea un profilo superficiale ruvido e testurizzato che aumenta drasticamente l'area superficiale a cui il primer può aderire.

Fase 2: Applicazione del Primer

Dopo la preparazione, viene applicato un primer speciale. Questo non è lo strato di PTFE stesso, ma un agente legante resistente al calore progettato per aderire saldamente al substrato metallico.

Il primer funge da intermediario essenziale, creando una base robusta con cui il successivo strato di finitura in PTFE può fondersi chimicamente durante la fase di polimerizzazione.

Fase 3: Applicazione della Mano di Finitura in PTFE

Una volta applicato il primer, viene applicata la dispersione liquida di PTFE. Questo viene tipicamente fatto tramite spruzzatura convenzionale o rivestimento a immersione per garantire uno strato uniforme e omogeneo.

Questo strato di finitura contiene i fluoropolimeri unici che conferiscono al prodotto finale le sue proprietà desiderate, come basso attrito e inerzia chimica. Lo spessore è controllato attentamente, spesso rientrando in un intervallo di 15-35 micron.

Fase 4: Polimerizzazione e Sinterizzazione

Questa è la trasformazione finale e più critica. Il pezzo rivestito viene posto in un forno industriale specializzato per una cottura controllata, spesso chiamata polimerizzazione o sinterizzazione.

Durante questo ciclo ad alta temperatura, il primer e lo strato di finitura si fondono insieme e aderiscono al substrato. Le particelle di PTFE si fondono e scorrono in un film denso, non poroso e incredibilmente durevole, bloccando le caratteristiche ad alte prestazioni.

Comprendere i Compromessi e le Considerazioni Chiave

Sebbene sia altamente efficace, il processo di rivestimento in PTFE presenta requisiti e limitazioni specifici che devono essere compresi per garantire un risultato di successo.

È un Processo Industriale

L'applicazione di un rivestimento in PTFE non è un semplice lavoro da officina. Richiede attrezzature specializzate, inclusi serbatoi di sgrassaggio, cabine di sabbiatura, cabine di verniciatura ventilate e forni di polimerizzazione ad alta temperatura. Questo è un processo gestito da applicatori esperti.

Il Substrato Deve Resistere ad Alte Temperature

Il ciclo di polimerizzazione comporta un calore significativo. Pertanto, il materiale di base (il substrato) deve essere in grado di resistere a queste temperature senza deformarsi, incurvarsi o perdere la sua integrità strutturale. Ciò lo rende ideale per i metalli ma inadatto per la maggior parte delle plastiche o dei legni.

Il Grado di Rivestimento Corretto è Cruciale

Diverse applicazioni richiedono diverse formulazioni di PTFE. Un rivestimento antiaderente per macchinari industriali ha requisiti diversi rispetto a quello utilizzato per le stoviglie per alimenti, che deve essere conforme alla FDA. La scelta del grado corretto è essenziale sia per le prestazioni che per la sicurezza.

Abbinare il Processo al Tuo Obiettivo

Comprendere questi passaggi ti consente di specificare il processo corretto e di garantire che il prodotto finale soddisfi i tuoi requisiti di prestazione.

- Se la tua attenzione principale è il basso attrito e le prestazioni antiaderenti: L'uniformità dello strato di finitura e la precisione della polimerizzazione finale sono i fattori più critici.

- Se la tua attenzione principale è la protezione dalla corrosione e dagli agenti chimici: La qualità della preparazione della superficie e l'integrità dello strato di primer sono fondamentali per creare una barriera impermeabile.

In definitiva, considerare l'applicazione del PTFE come un sistema completo, non solo come un singolo strato, è la chiave per sbloccare le sue straordinarie proprietà materiali per il tuo progetto.

Tabella Riassuntiva:

| Fase | Processo Chiave | Scopo |

|---|---|---|

| 1. Preparazione Superficie | Sgrassaggio chimico e sabbiatura abrasiva | Rimuovere i contaminanti e creare una superficie ruvida per l'adesione meccanica. |

| 2. Applicazione Primer | Spruzzatura di un agente legante speciale | Creare una base robusta a cui aderirà lo strato di finitura in PTFE. |

| 3. Applicazione Mano di Finitura PTFE | Spruzzatura o rivestimento a immersione di una dispersione di PTFE (15-35 micron) | Applicare lo strato che fornisce proprietà antiaderenti e a basso attrito. |

| 4. Polimerizzazione e Sinterizzazione | Cottura ad alta temperatura in un forno industriale | Fondere il primer e lo strato di finitura, creando un film denso, durevole e non poroso. |

Hai bisogno di una soluzione di rivestimento in PTFE ad alte prestazioni?

Ottenere un rivestimento in PTFE impeccabile e durevole richiede precisione e competenza in ogni fase. KINTEK è specializzata nella produzione di componenti e rivestimenti in PTFE personalizzati per i settori dei semiconduttori, medico, di laboratorio e industriale. Il nostro processo garantisce una resistenza chimica superiore, prestazioni antiaderenti e durata a lungo termine.

Forniamo:

- Applicazione Esperta: Meticolosa preparazione della superficie e polimerizzazione controllata per un'adesione ottimale.

- Fabbricazione Personalizzata: Dai prototipi agli ordini ad alto volume, personalizzati in base alle tue esigenze specifiche.

- Gradi Specifici per Settore: Incluse formulazioni conformi alla FDA per applicazioni alimentari e mediche.

Lascia che ti aiutiamo a trasformare i tuoi componenti con un rivestimento in PTFE ad alte prestazioni. Contatta oggi i nostri esperti per una consulenza per discutere le esigenze del tuo progetto.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

Domande frequenti

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- Quali sono le considerazioni chiave durante la lavorazione del Teflon? Padroneggiare la lavorazione di precisione dei polimeri morbidi

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo