I riempitivi più comuni per i composti di PTFE sono la fibra di vetro, il carbonio, la grafite, il disolfuro di molibdeno (MoS2) e la polvere di bronzo. Altri riempitivi specializzati includono acciaio inossidabile, ceramiche e vari polimeri come il poliimmide, selezionati per ingegnerizzare proprietà del materiale molto specifiche per applicazioni impegnative.

I riempitivi vengono aggiunti al politetrafluoroetilene (PTFE) per migliorarne fondamentalmente le proprietà meccaniche. Sebbene il PTFE vergine offra un'eccezionale resistenza chimica e un basso attrito, è intrinsecamente morbido e soggetto a deformazione (creep) sotto carico; i riempitivi sono il metodo principale per migliorarne la resistenza all'usura, la resistenza e la conduttività termica.

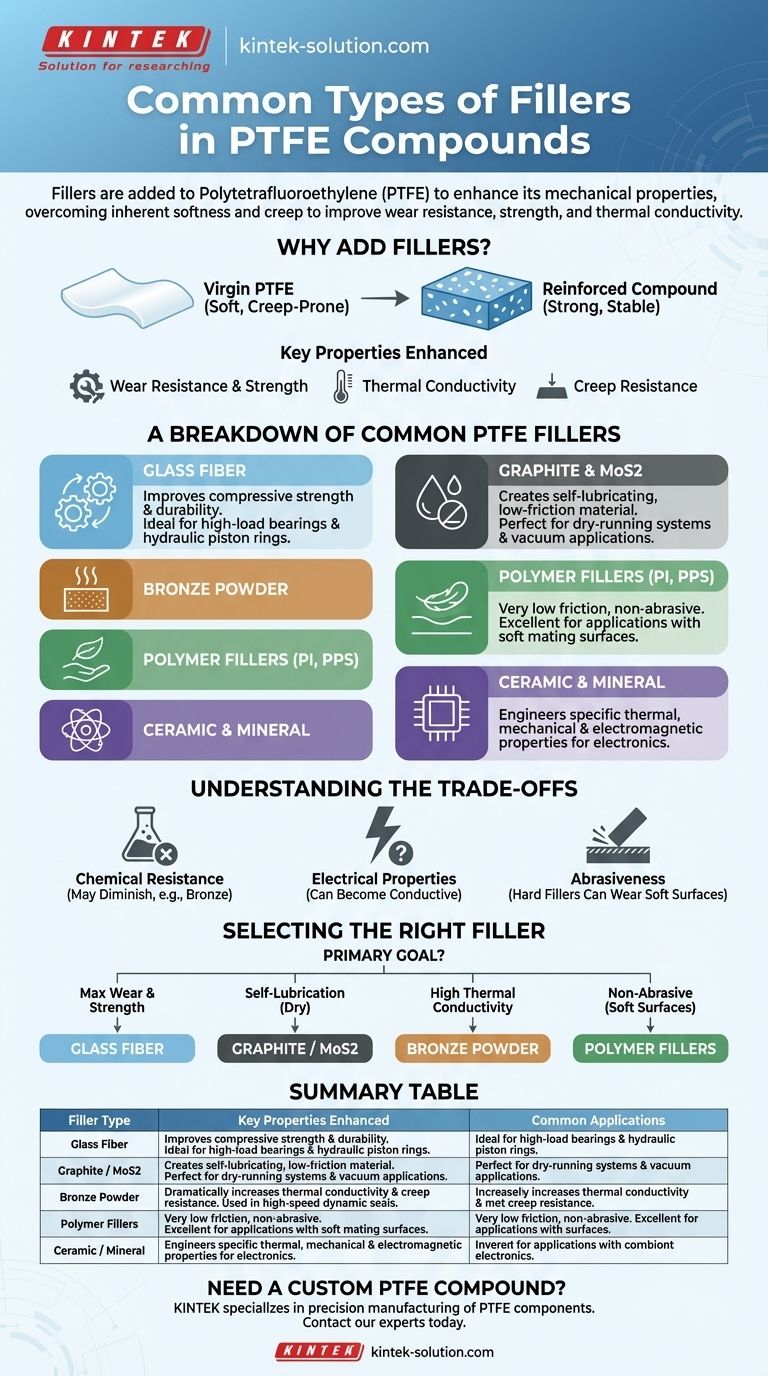

Perché aggiungere riempitivi al PTFE?

Sebbene il PTFE vergine abbia caratteristiche notevoli, è carente nelle applicazioni che richiedono integrità meccanica. I riempitivi sono la soluzione a questi limiti intrinseci.

Superare le debolezze fondamentali del PTFE

Il PTFE vergine è morbido e presenta un'elevata flessibilità. Ciò porta al creep, ovvero alla deformazione sotto pressione sostenuta, e a una scarsa resistenza all'usura quando sottoposto ad attrito.

L'aggiunta di un riempitivo crea un materiale composito. Questa nuova struttura del materiale migliora significativamente la resistenza alla compressione e la rigidità, consentendo l'uso del PTFE in applicazioni fisiche impegnative.

Proprietà chiave migliorate dai riempitivi

L'obiettivo principale dell'utilizzo di riempitivi è aumentare specifiche caratteristiche prestazionali. Questi miglioramenti includono una resistenza all'usura drasticamente migliorata, una riduzione del creep e una maggiore conduttività termica per dissipare il calore in modo più efficace.

Alcuni riempitivi possono anche essere utilizzati per modificare le proprietà elettriche, trasformando il PTFE da un isolante puro a un materiale dissipativo statico o conduttivo.

Una panoramica dei riempitivi comuni per PTFE

La scelta del riempitivo determina direttamente le proprietà finali del composto. Ogni materiale offre un profilo unico di vantaggi su misura per diversi ambienti operativi.

Fibra di vetro

Il vetro è il riempitivo più utilizzato nel PTFE. Fornisce un notevole aumento della resistenza alla compressione e della durata complessiva.

Ciò rende il PTFE caricato con vetro una scelta comune per applicazioni come gli anelli del pistone idraulico dove l'elevata resistenza all'usura sotto pressione è fondamentale.

Grafite e disolfuro di molibdeno (MoS2)

Questi due riempitivi sono spesso utilizzati per migliorare il coefficiente di attrito già basso del PTFE, creando un materiale autolubrificante.

La grafite migliora le proprietà di usura ed è elettricamente conduttiva, mentre il MoS2 offre prestazioni eccellenti in applicazioni sottovuoto o a secco. Vengono spesso combinati per massimizzare questi vantaggi.

Polvere di bronzo

Il bronzo viene aggiunto per aumentare drasticamente la conduttività termica e migliorare la resistenza al creep. I materiali con riempitivi in bronzo possono dissipare il calore in modo molto più efficace rispetto ad altri composti.

Ciò rende il PTFE caricato con bronzo ideale per applicazioni dinamiche ad alta velocità in cui il calore generato dall'attrito può essere un punto di guasto.

Riempitivi polimerici (Poliimmide, PPS)

Polimeri ad alte prestazioni come il poliimmide (PI) o il polifenilene solfuro (PPS) possono essere utilizzati come riempitivi. Questi creano un composto con un coefficiente di attrito molto basso che non è abrasivo.

Poiché sono meno abrasivi del vetro, i riempitivi polimerici sono una scelta eccellente per le applicazioni che coinvolgono superfici di accoppiamento più morbide come acciaio inossidabile, alluminio o altre plastiche.

Riempitivi ceramici e minerali

Riempitivi come l'allumina (Al2O3) o la fluoruro di calcio (CaF2) sono utilizzati per ingegnerizzare specifiche proprietà termiche, meccaniche ed elettromagnetiche.

Sono spesso specificati per applicazioni high-tech nell'elettronica o nei macchinari avanzati dove le caratteristiche precise del materiale non sono negoziabili.

Comprendere i compromessi

L'aggiunta di riempitivi non è priva di compromessi. Il miglioramento di una proprietà spesso comporta la modifica di un'altra, il che è una considerazione fondamentale durante la selezione del materiale.

Impatto sulla resistenza chimica

Sebbene il PTFE sia famoso per la sua inerzia chimica quasi universale, alcuni riempitivi possono diminuire questa proprietà. Il PTFE caricato con bronzo, ad esempio, ha una resistenza significativamente inferiore agli acidi e agli alcali.

Effetto sulle proprietà elettriche

Il PTFE vergine è un eccellente isolante elettrico. L'aggiunta di riempitivi conduttivi come carbonio, grafite o acciaio inossidabile modificherà questo aspetto, rendendo il materiale più conduttivo e inadatto per applicazioni che richiedono un'elevata rigidità dielettrica.

Abrasività

I riempitivi duri come la fibra di vetro possono essere abrasivi per le superfici contro cui scorrono, in particolare i metalli più morbidi. In tali casi, un riempitivo meno abrasivo come la grafite o un polimero sarebbe una scelta più adatta per prevenire l'usura prematura dei componenti di accoppiamento.

Selezione del riempitivo giusto per la tua applicazione

Il composto di PTFE ottimale è determinato interamente dal suo uso previsto. Comprendere il tuo obiettivo di prestazione primario è la chiave per fare la scelta giusta.

- Se la tua attenzione principale è la massima resistenza all'usura e alla compressione: La fibra di vetro è la scelta più comune ed economicamente vantaggiosa.

- Se la tua attenzione principale è l'autolubrificazione e il basso attrito, specialmente nei sistemi a secco: La grafite, il disolfuro di molibdeno (MoS2) o una combinazione dei due sono ideali.

- Se la tua attenzione principale è l'elevata conduttività termica e la resistenza al creep: Il riempitivo in bronzo offre le migliori prestazioni per la dissipazione del calore nei sistemi dinamici.

- Se la tua attenzione principale è il funzionamento contro superfici metalliche morbide senza causare abrasione: I riempitivi polimerici come il poliimmide offrono un'eccellente lubrificità senza danneggiare il componente di accoppiamento.

La scelta del riempitivo corretto trasforma il PTFE da un polimero specializzato a un materiale ingegneristico versatile e robusto in grado di risolvere una vasta gamma di sfide meccaniche.

Tabella riassuntiva:

| Tipo di riempitivo | Proprietà chiave migliorate | Applicazioni comuni |

|---|---|---|

| Fibra di vetro | Resistenza all'usura, resistenza alla compressione | Anelli del pistone idraulico, cuscinetti ad alto carico |

| Grafite / MoS2 | Autolubrificazione, basso attrito | Sistemi a secco, applicazioni sottovuoto |

| Polvere di bronzo | Conduttività termica, resistenza al creep | Guarnizioni dinamiche ad alta velocità, boccole |

| Riempitivi polimerici (PI, PPS) | Basso attrito, non abrasivo | Applicazioni con superfici di accoppiamento morbide |

| Ceramico / Minerale | Proprietà termiche/elettriche specifiche | Elettronica, macchinari avanzati |

Hai bisogno di un composto di PTFE personalizzato per la tua applicazione specifica?

Il riempitivo giusto è fondamentale per le prestazioni. KINTEK è specializzata nella produzione di precisione di componenti in PTFE (guarnizioni, rivestimenti, vetreria da laboratorio e altro) per i settori dei semiconduttori, medico, di laboratorio e industriale. Sfruttiamo la nostra esperienza per aiutarti a selezionare o formulare su misura il composto di PTFE ideale per risolvere le tue sfide uniche: migliorare l'usura, ridurre l'attrito, gestire il calore o prevenire il creep.

Offriamo una fabbricazione completamente personalizzata, dai prototipi rapidi alle tirature di produzione ad alto volume, assicurandoti un componente progettato per il successo.

Contatta oggi i nostri esperti per discutere i requisiti del tuo progetto e ottenere un preventivo.

Guida Visiva

Prodotti correlati

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Crogioli in PTFE personalizzabili per applicazioni di laboratorio e industriali

Domande frequenti

- Quali sono i gradi disponibili di sfere in PTFE? Scegli il grado giusto per la tua applicazione

- Quali fattori determinano i diversi gradi di sfere in PTFE disponibili? Scegli il grado giusto per la tua applicazione

- Quali sono i vantaggi generali dell'utilizzo di sfere in PTFE nei sistemi di gestione dei fluidi? Migliorare l'affidabilità e l'efficienza

- In che modo le sfere in PTFE contribuiscono a ridurre i costi di manutenzione? Prolungare la vita dei componenti e ridurre i tempi di inattività

- Perché le sfere in PTFE sono particolarmente adatte per applicazioni ad alte prestazioni? Proprietà chiave e guida alla selezione