In sintesi, la lavorazione CNC è il metodo superiore per i componenti in PTFE perché fornisce la precisione e il controllo necessari per superare le sfide intrinseche del materiale. Ciò si traduce in parti di alta qualità con errori minimi, riduzione degli sprechi di materiale e la capacità di produrre design altamente intricati che sarebbero impossibili con metodi manuali.

Il vantaggio principale dell'utilizzo del CNC per il PTFE non riguarda solo la velocità o l'automazione; riguarda l'ottenimento di un controllo preciso su un materiale notoriamente difficile. Il CNC trasforma le passività del PTFE, come l'espansione termica e la morbidezza, in variabili gestibili, assicurando che il componente finale soddisfi le specifiche esatte.

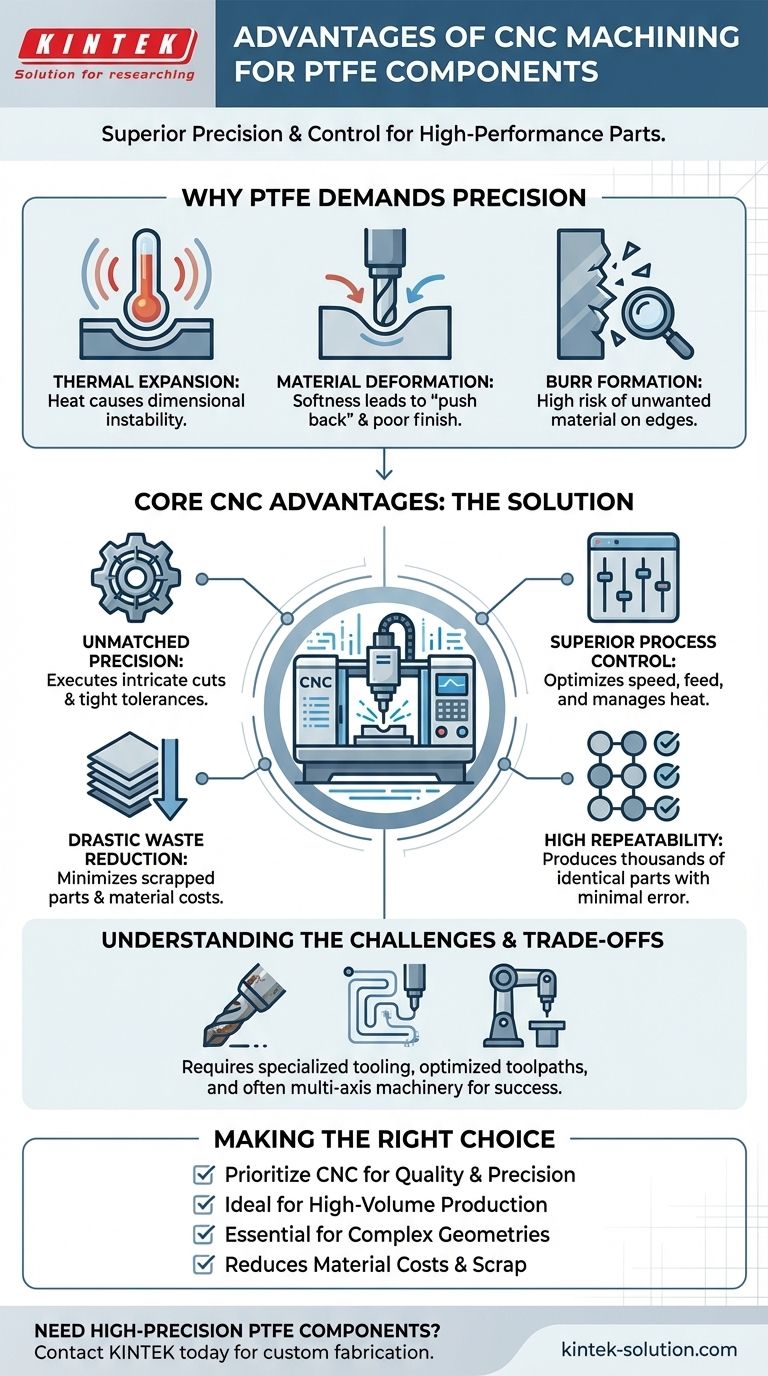

Perché il PTFE richiede una lavorazione di precisione

Il politetrafluoroetilene (PTFE) è un polimero ad alte prestazioni apprezzato per le sue proprietà, ma queste stesse proprietà lo rendono notoriamente difficile da lavorare con precisione. Comprendere queste sfide è fondamentale per apprezzare perché il CNC non è solo un vantaggio, ma spesso una necessità.

La sfida dell'espansione termica

Il PTFE ha un tasso molto elevato di espansione termica. Il calore generato durante la lavorazione può causare l'espansione del materiale, portando a tagli imprecisi e instabilità dimensionale una volta raffreddato.

La tendenza a deformarsi e a "respingere"

Essendo un materiale morbido, il PTFE può deformarsi facilmente sotto la pressione di un utensile da taglio anziché tagliarsi in modo netto. Ciò può portare a finiture superficiali scadenti e a pezzi fuori tolleranza.

Il rischio costante di formazione di bave

La morbidezza del PTFE significa anche che è altamente incline alla formazione di bave: piccoli pezzi di materiale indesiderati lasciati attaccati al bordo del pezzo. Rimuovere queste bave senza danneggiare il componente richiede molta cura e spesso processi di finitura secondari.

I vantaggi fondamentali del CNC per il PTFE

La lavorazione CNC (Controllo Numerico Computerizzato) affronta direttamente le difficoltà intrinseche del lavoro con il PTFE sostituendo l'inconsistenza manuale con una precisione programmabile e ripetibile.

Precisione senza pari per geometrie complesse

Le macchine CNC operano da un file di progettazione digitale, consentendo loro di eseguire tagli altamente intricati e forme complesse con estrema accuratezza. Ciò è fondamentale per componenti come guarnizioni, isolanti e dispositivi medici dove tolleranze strette sono irrinunciabili.

Controllo superiore sui parametri di lavorazione

Un programma CNC consente l'ottimizzazione precisa delle velocità di taglio, delle velocità di avanzamento e dei percorsi utensile. Questo controllo è essenziale per gestire la generazione di calore, minimizzare la pressione dell'utensile e prevenire la deformazione del materiale e l'espansione termica che affliggono la lavorazione manuale del PTFE.

Drastica riduzione degli sprechi di materiale

Ottimizzando il percorso utensile e garantendo un'elevata precisione al primo passaggio, la lavorazione CNC riduce significativamente le parti scartate e lo spreco di materiale. Questo è un vantaggio economico cruciale, specialmente quando si lavora con plastiche ad alte prestazioni costose.

Ripetibilità e tassi di errore ridotti

Una volta che un programma è stato perfezionato, una macchina CNC può produrre migliaia di parti identiche con una deviazione praticamente nulla. Questo livello di coerenza elimina l'errore umano inerente ai processi manuali, assicurando che ogni componente soddisfi lo standard di qualità richiesto.

Comprendere i compromessi e le sfide

Sebbene sia molto vantaggiosa, la lavorazione CNC del PTFE non è priva delle proprie considerazioni. Il successo richiede un approccio sofisticato al processo.

L'importanza della selezione e dell'usura degli utensili

Il PTFE può essere abrasivo per gli utensili da taglio, causandone un rapido deterioramento. L'utilizzo di utensili affilati e di forma corretta realizzati con materiali appropriati è fondamentale per ottenere un taglio netto e prevenire la formazione di bave. È necessario un monitoraggio continuo dell'erosione degli utensili.

La necessità di percorsi utensile ottimizzati

È spesso necessaria una programmazione avanzata per creare percorsi utensile che minimizzino il calore e la pressione di taglio. Strategie come la fresatura in senso orario e l'utilizzo di punti di ingresso/uscita specifici per la fresa sono essenziali per mantenere la qualità superficiale.

Il ruolo dei macchinari avanzati

Per le parti in PTFE più complesse, le macchine standard a 3 assi potrebbero non essere sufficienti. Le macchine CNC multi-asse sono spesso necessarie per ottenere gli angoli precisi e le finiture lisce richieste, consentendo all'utensile di avvicinarsi al pezzo da più direzioni.

Fare la scelta giusta per il tuo componente

In definitiva, ricorrere alla lavorazione CNC per il PTFE è una decisione volta a privilegiare la qualità, la precisione e la ripetibilità rispetto all'imprevedibilità dei metodi manuali.

- Se la tua priorità principale è la produzione ad alto volume con tolleranze strette: la lavorazione CNC è l'unica strada percorribile per garantire che ogni pezzo sia identico e soddisfi le specifiche.

- Se la tua priorità principale è creare geometrie intricate o complesse: la precisione digitale del CNC multi-asse è necessaria per produrre caratteristiche fisicamente impossibili da creare manualmente.

- Se la tua priorità principale è ridurre al minimo i costi dei materiali e i tassi di scarto: il processo ottimizzato e ripetibile del CNC riduce significativamente gli sprechi rispetto al processo di prova ed errore manuale.

Sfruttando il controllo preciso del CNC, puoi trasformare in modo affidabile questo polimero impegnativo in componenti ad alte prestazioni che soddisfano i requisiti più esigenti.

Tabella riassuntiva:

| Vantaggio | Beneficio chiave |

|---|---|

| Precisione senza pari | Consente geometrie complesse e tolleranze strette impossibili con metodi manuali. |

| Controllo di processo superiore | Gestisce il calore e la pressione dell'utensile per prevenire deformazioni e garantire l'accuratezza. |

| Riduzione degli sprechi di materiale | I percorsi utensile ottimizzati minimizzano gli scarti, riducendo i costi per le plastiche ad alte prestazioni. |

| Elevata ripetibilità | Produce migliaia di parti identiche con errori minimi, garantendo la qualità. |

Hai bisogno di componenti in PTFE ad alta precisione per la tua applicazione?

KINTEK è specializzata nella lavorazione CNC di componenti in PTFE (guarnizioni, rivestimenti, vetreria da laboratorio, ecc.) per i settori dei semiconduttori, medico, di laboratorio e industriale. La nostra esperienza nella produzione di precisione e nella fabbricazione personalizzata, dai prototipi agli ordini ad alto volume, assicura che le vostre parti superino le sfide del PTFE e soddisfino le specifiche esatte.

Contattaci oggi stesso per discutere il tuo progetto e ricevere un preventivo!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

Domande frequenti

- Quali sono i vantaggi complessivi delle guarnizioni energizzate a molla in PTFE per le operazioni petrolifere e del gas? Ottieni un'affidabilità senza pari negli ambienti HPHT

- Quali sono alcune applicazioni comuni del Teflon lavorato? Componenti critici per ambienti difficili

- Cosa rende le guarnizioni e i fogli in PTFE ideali per le industrie chimiche e farmaceutiche? Ottenere purezza e sicurezza senza compromessi

- In quali settori vengono comunemente utilizzati i sistemi di tubazioni rivestiti in PTFE? Garantire sicurezza e purezza in ambienti difficili

- Quali sono i vantaggi dell'utilizzo di un rivestimento in PTFE nei cuscinetti? Ottenere prestazioni autolubrificanti e esenti da manutenzione

- Quali sono i due estremi di temperatura discussi per le guarnizioni in PTFE? Massimizzare le prestazioni dal criogenico al calore elevato

- Perché le guarnizioni in Teflon sono ideali per ambienti chimici aggressivi? Resistenza chimica e affidabilità senza pari

- Quali sono le ragioni per progettare intenzionalmente un'ampia area di contatto negli elementi di tenuta in PTFE? Aumentare l'affidabilità e la durata