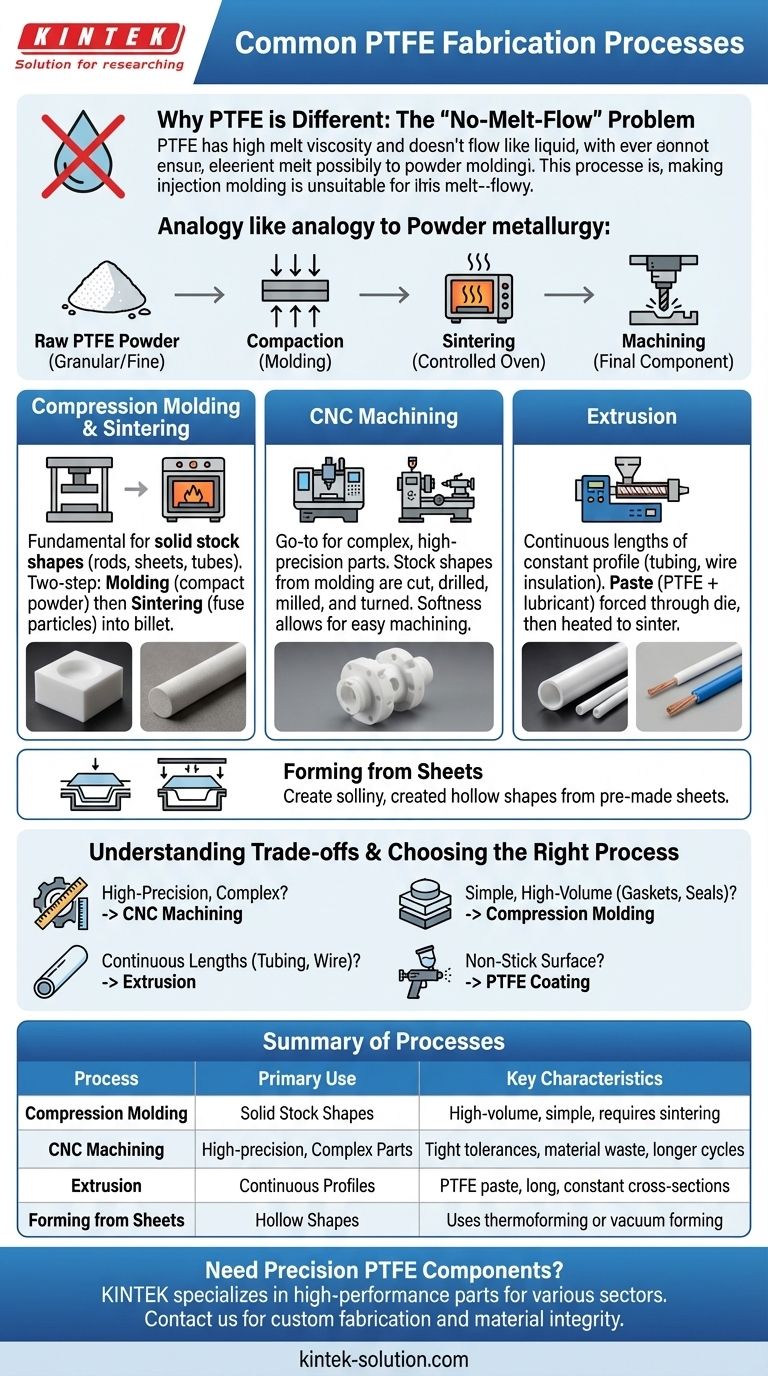

I processi di fabbricazione più comuni per il PTFE sono lo stampaggio a compressione, la lavorazione CNC e l'estrusione. A differenza delle plastiche tipiche, il PTFE non fonde in uno stato liquido, il che significa che non può essere lavorato utilizzando metodi convenzionali come lo stampaggio a iniezione. Invece, la sua fabbricazione si basa su un insieme unico di tecniche adattate alle sue distinte proprietà chimiche.

Il principio fondamentale da comprendere è che la fabbricazione del PTFE è più analoga alla metallurgia delle polveri che alla tradizionale lavorazione delle plastiche. La polvere di PTFE grezza viene prima compattata in una forma solida sotto pressione (stampaggio) e poi riscaldata in un forno controllato per fondere le particelle (sinterizzazione) prima di poter essere lavorata in un componente finale e preciso.

Perché la fabbricazione del PTFE è diversa

Per selezionare il processo giusto, è essenziale comprendere prima perché il PTFE richiede una manipolazione speciale. La sua unica struttura molecolare è la causa principale.

Il problema del "No-Melt-Flow" (Nessun flusso di fusione)

Il PTFE ha una viscosità di fusione estremamente elevata, il che significa che anche quando riscaldato oltre il suo punto di fusione, non scorre come un liquido. Diventa una sostanza traslucida, simile a un gel.

Questa proprietà rende le tecniche di lavorazione a fusione convenzionali come lo stampaggio a iniezione o lo stampaggio a soffio completamente inadatte per il PTFE vergine.

Dalla polimerizzazione alla materia prima

La fabbricazione inizia con la resina di PTFE grezza, prodotta in due forme principali:

- PTFE granulare/in sospensione: Sono grani più grandi prodotti tramite polimerizzazione in sospensione. Questa forma è ideale per i processi di stampaggio per creare forme solide come barre, lastre e tubi.

- PTFE in polvere fine/in dispersione: Questa pasta lattiginosa o polvere fine è prodotta tramite polimerizzazione in dispersione ed è utilizzata principalmente per creare rivestimenti o essere lavorata in una pasta per estrusione.

Processi di fabbricazione principali spiegati

La forma della materia prima influenza direttamente il metodo di fabbricazione utilizzato per creare un pezzo finito.

Stampaggio a compressione e sinterizzazione

Questo è il processo più fondamentale per creare componenti solidi in PTFE. È un metodo in due fasi:

- Stampaggio: La polvere granulare di PTFE viene caricata in uno stampo e compattata sotto alta pressione per formare una preforma, spesso chiamata billetta.

- Sinterizzazione: La preforma viene rimossa dallo stampo e riscaldata in un forno altamente controllato a una temperatura superiore al suo punto di fusione. Le particelle di PTFE si fondono insieme, creando un blocco solido e denso.

Questo processo viene utilizzato per creare le forme di base (barre, tubi, lastre) che sono spesso il punto di partenza per un pezzo finito.

Lavorazione CNC

Poiché lo stampaggio produce forme relativamente semplici, la lavorazione CNC è il metodo preferito per creare parti complesse e di alta precisione.

Le forme di base dal processo di stampaggio vengono caricate in fresatrici o torni CNC. Il materiale viene quindi tagliato, forato, fresato o tornito nel componente finale. Il PTFE è facilmente lavorabile con utensili standard grazie alla sua morbidezza.

Estrusione

L'estrusione viene utilizzata per creare lunghezze continue di un profilo costante, come tubi, isolamento per cavi o film sottili.

Una pasta fatta di polvere fine di PTFE e un lubrificante viene forzata attraverso una filiera per creare la forma desiderata. La parte estrusa viene quindi riscaldata per rimuovere il lubrificante e sinterizzare il PTFE.

Formatura da lastre

Per alcune applicazioni, le lastre di PTFE preformate possono essere sagomate utilizzando calore e pressione.

Metodi come la termoformatura (riscaldamento e stampaggio) e la formatura sottovuoto (utilizzando la pressione del vuoto) possono essere utilizzati per creare forme specifiche, spesso cave, da una lastra sinterizzata.

Comprendere i compromessi

Ogni processo ha i suoi vantaggi e limiti che sono fondamentali per prendere una decisione informata.

Stampaggio: ideale per il volume, non per la complessità

Lo stampaggio a compressione è altamente efficiente per la produzione di forme semplici e standard in grandi volumi. Tuttavia, non può creare geometrie o caratteristiche intricate come filettature e angoli interni acuti.

Lavorazione: precisione a un costo

La lavorazione CNC offre una precisione eccezionale e può produrre parti altamente complesse con tolleranze strette. Il principale compromesso è il costo, poiché comporta spreco di materiale (trucioli) e tempi di ciclo più lunghi rispetto allo stampaggio.

Sinterizzazione: il punto di controllo critico

Le proprietà meccaniche e fisiche finali di una parte in PTFE dipendono fortemente dal ciclo di sinterizzazione. Un controllo improprio della temperatura, del tempo e delle velocità di raffreddamento può comportare una parte con scarse caratteristiche prestazionali, anche se appare corretta.

Scegliere il processo giusto per la tua applicazione

La scelta del percorso di fabbricazione corretto dipende interamente dai requisiti della tua parte finale.

- Se il tuo obiettivo principale sono parti complesse e di alta precisione: La tua parte sarà quasi certamente lavorata CNC da una forma di base pre-stampata e sinterizzata (barra, billetta o tubo).

- Se il tuo obiettivo principale è produrre forme semplici e ad alto volume (come guarnizioni o sigilli): Lo stampaggio a compressione diretto e la sinterizzazione della forma finale possono essere la soluzione più economica.

- Se il tuo obiettivo principale è creare lunghezze continue (come tubi o isolamento per cavi): L'estrusione è l'unico processo praticabile per queste applicazioni.

- Se il tuo obiettivo principale è applicare una superficie antiaderente a un altro materiale: Stai cercando un rivestimento in PTFE, che utilizza la forma in polvere fine in un processo di spruzzatura e cottura.

Comprendere questi distinti percorsi di fabbricazione è la chiave per sfruttare con successo le eccezionali proprietà del PTFE per il tuo progetto.

Tabella riassuntiva:

| Processo | Uso primario | Caratteristiche chiave |

|---|---|---|

| Stampaggio a compressione | Creazione di forme solide (barre, lastre, tubi) | Produzione ad alto volume, forme semplici, richiede sinterizzazione |

| Lavorazione CNC | Parti di alta precisione, complesse | Eccellente per tolleranze strette, spreco di materiale, tempi di ciclo più lunghi |

| Estrusione | Profili continui (tubi, isolamento per cavi) | Utilizza pasta di PTFE, ideale per sezioni trasversali lunghe e costanti |

| Formatura da lastre | Forme cave da lastre preformate | Utilizza tecniche di termoformatura o formatura sottovuoto |

Hai bisogno di componenti di precisione in PTFE per la tua industria?

KINTEK è specializzata nella produzione di componenti in PTFE ad alte prestazioni, inclusi sigilli, rivestimenti e articoli da laboratorio personalizzati, per i settori dei semiconduttori, medico, di laboratorio e industriale. La nostra esperienza nello stampaggio a compressione, nella lavorazione CNC e nell'estrusione garantisce che le tue parti soddisfino le tolleranze e i requisiti di prestazione più rigorosi.

Sia che tu abbia bisogno di prototipi o di produzione ad alto volume, offriamo:

- Fabbricazione personalizzata su misura per le tue esatte specifiche

- Integrità del materiale attraverso processi di sinterizzazione controllati

- Soluzioni economicamente vantaggiose per geometrie sia semplici che complesse

Contattaci oggi per discutere il tuo progetto in PTFE e sfruttare la nostra esperienza di fabbricazione specializzata!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

Domande frequenti

- In che modo il PTFE contribuisce al basso attrito e alla resistenza all'usura? Ottieni prestazioni superiori con materiali avanzati

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- Quali sono le considerazioni chiave durante la lavorazione del Teflon? Padroneggiare la lavorazione di precisione dei polimeri morbidi

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti