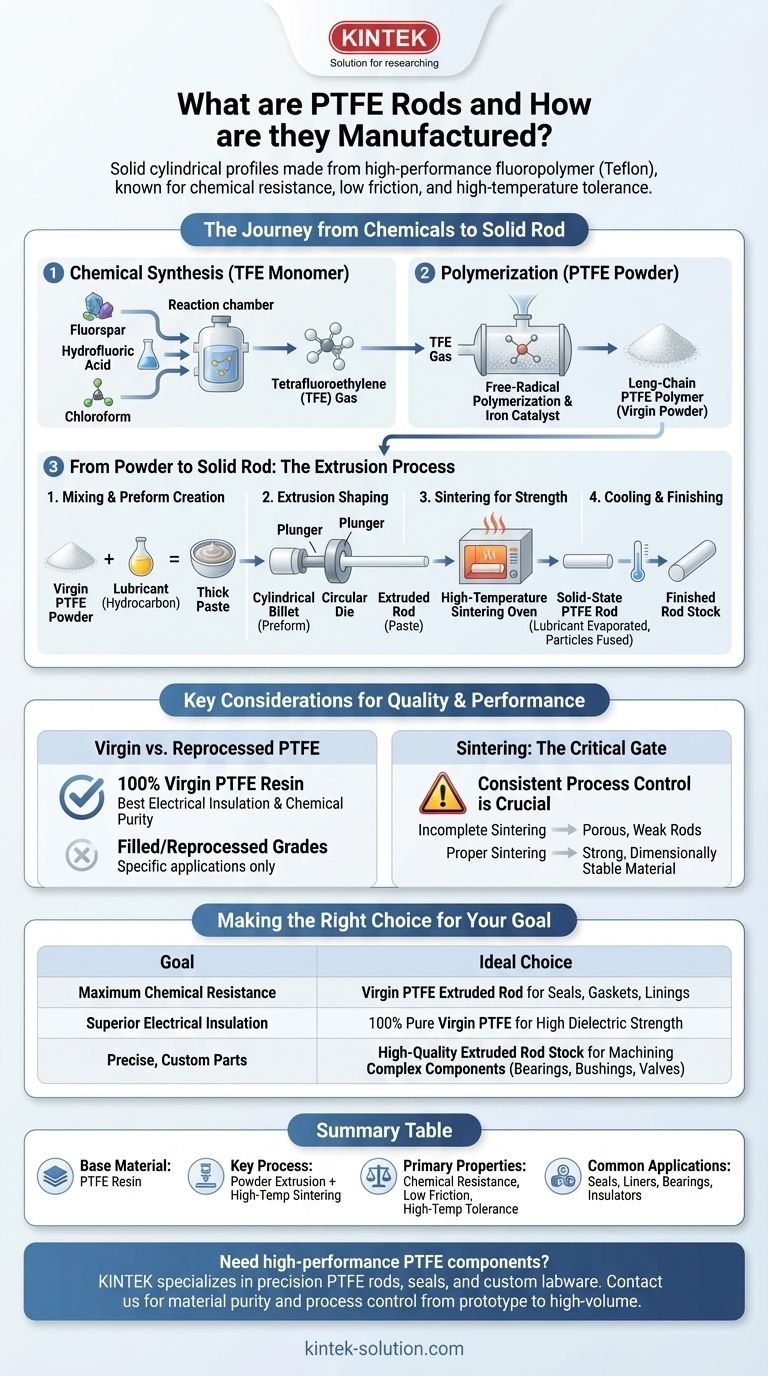

In sostanza, una barra in PTFE è un profilo cilindrico solido realizzato in resina di politetrafluoroetilene, un fluoropolimero ad alte prestazioni comunemente noto con il nome commerciale Teflon. Queste barre sono apprezzate per la loro eccezionale resistenza chimica, il coefficiente di attrito estremamente basso e l'elevata tolleranza alla temperatura. Vengono prodotte attraverso un processo a più fasi in cui la polvere di PTFE grezza viene miscelata con un lubrificante, estrusa nella forma di barra e quindi sinterizzata ad alte temperature per creare un prodotto finale solido e stabile.

Il punto chiave è che il processo di produzione non è semplicemente fusione e stampaggio. È un viaggio preciso di sintesi chimica, estrusione di polvere e sinterizzazione ad alta temperatura che crea direttamente le leggendarie proprietà di basso attrito e inerzia chimica per cui il PTFE è noto.

Le fondamenta: creazione del polimero PTFE

Prima che una barra possa essere formata, è necessario sintetizzare il materiale PTFE di base. Questo è un processo chimico in due fasi che costruisce la struttura molecolare unica del polimero.

Dalle materie prime a un monomero

Il processo inizia con ingredienti industriali comuni: fluorite, acido fluoridrico e cloroformio. Questi vengono riscaldati all'interno di una camera di reazione chimica per sintetizzare il tetrafluoroetilene (TFE), un gas incolore e inodore. Il TFE è il blocco molecolare fondamentale, o monomero, del PTFE.

Il processo di polimerizzazione

Il gas TFE viene quindi sottoposto a polimerizzazione radicalica libera. Questo processo, spesso condotto in un mezzo acquoso con un catalizzatore di ferro, collega le singole molecole di TFE in catene estremamente lunghe e stabili. Il risultato è una struttura polimerica lineare che forma granuli solidi o una polvere fine di resina PTFE pura.

Dalla polvere alla barra solida: il processo di estrusione

La polvere di PTFE grezza non può essere fusa e lavorata come un termoplastico tipico. Al contrario, è necessario un metodo di estrusione specializzato per consolidare la polvere in una barra solida e densa.

Fase 1: Miscelazione e creazione del preformato

Il processo inizia con polvere di PTFE vergine pura. Questa polvere viene miscelata con un lubrificante liquido, spesso un idrocarburo, per formare una pasta densa. Questa pasta viene quindi compattata in un billetta cilindrica nota come "preformato".

Fase 2: Formatura tramite estrusione

Il preformato viene inserito in un estrusore. Uno stantuffo spinge quindi questa pasta lubrificata attraverso una filiera circolare ad alta pressione. Questa azione modella il materiale in una barra cilindrica continua e uniforme.

Fase 3: Sinterizzazione per la resistenza

La barra estrusa, contenente ancora il lubrificante, viene quindi spostata in un forno specializzato per la sinterizzazione. Viene cotta a una temperatura elevata precisa (al di sotto del suo punto di fusione). Questa fase critica realizza due obiettivi: evapora il lubrificante e fonde insieme le singole particelle di PTFE, creando un materiale solido e resistente.

Fase 4: Raffreddamento e finitura

Infine, le barre sinterizzate vengono raffreddate con cura per garantirne la stabilità dimensionale e prevenire fratture da stress. Una volta raffreddate, vengono tagliate a lunghezze standard o personalizzate, pronte per l'uso o per ulteriori lavorazioni meccaniche.

Comprendere i compromessi e le considerazioni chiave

Il metodo di produzione influisce direttamente sulla qualità e sulle prestazioni del prodotto finale. Comprendere queste sfumature è fondamentale per qualsiasi applicazione tecnica.

L'importanza del PTFE vergine

Le barre in PTFE della massima qualità sono realizzate al 100% in resina PTFE vergine. Sebbene esistano gradi riempiti o riprocessati per applicazioni specifiche, il PTFE vergine offre le migliori proprietà di isolamento elettrico e il più alto grado di purezza chimica.

La sinterizzazione è il cancello di qualità critico

La fase di sinterizzazione è forse il passaggio più importante. Una sinterizzazione incompleta o impropria può comportare una barra porosa e meccanicamente debole con una resistenza chimica compromessa. Un controllo costante del processo è il segno distintivo di un produttore di qualità.

Estrusione rispetto ad altre fabbricazioni

È importante distinguere tra la produzione della barra e la fabbricazione di un pezzo dalla barra. L'estrusione crea il materiale grezzo. Processi come il taglio a fustella, la tranciatura e la lavorazione CNC sono operazioni secondarie utilizzate per creare parti finite come guarnizioni, tenute e isolatori da quel materiale grezzo.

Fare la scelta giusta per il tuo obiettivo

Selezionare la corretta specifica del materiale è fondamentale per il successo del progetto. La tua decisione dovrebbe essere guidata dalle esigenze primarie della tua applicazione.

- Se la tua priorità principale è la massima resistenza chimica: Una barra standard estrusa in PTFE vergine è la scelta ideale per guarnizioni, sigilli e rivestimenti in ambienti corrosivi.

- Se la tua priorità principale è un isolamento elettrico superiore: Specifica barre realizzate in PTFE vergine puro al 100% non riempito per sfruttare la sua eccezionale rigidità dielettrica.

- Se la tua priorità principale è la creazione di parti personalizzate precise: Il materiale grezzo di barra estrusa di alta qualità fornisce una base stabile e coerente per la lavorazione di componenti complessi come cuscinetti, boccole e valvole.

Comprendendo come viene sintetizzato e formato il PTFE, puoi specificare e utilizzare meglio questo materiale straordinario per risolvere le tue sfide ingegneristiche più impegnative.

Tabella riassuntiva:

| Proprietà | Dettaglio chiave |

|---|---|

| Materiale di base | Resina di politetrafluoroetilene (PTFE) |

| Processo chiave | Estrusione di polvere seguita da sinterizzazione ad alta temperatura |

| Proprietà principali | Eccellente resistenza chimica, basso attrito, elevata tolleranza alla temperatura |

| Applicazioni comuni | Guarnizioni, rivestimenti, cuscinetti, isolatori nei settori dei semiconduttori, medico e di laboratorio |

Hai bisogno di componenti in PTFE ad alte prestazioni per il tuo progetto? KINTEK è specializzata nella produzione di barre, guarnizioni, rivestimenti e vetreria da laboratorio personalizzata di precisione per i settori dei semiconduttori, medico, di laboratorio e industriale. Garantiamo la purezza del materiale e il controllo del processo dal prototipo alla produzione ad alto volume. Contattaci oggi per discutere le tue esigenze specifiche e sfruttare la nostra esperienza nella fabbricazione personalizzata di PTFE!

Guida Visiva

Prodotti correlati

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Quali applicazioni industriali utilizzano barre in PTFE estruso? Usi chiave nei settori chimico, aerospaziale e altro ancora

- In quali tipi di attrezzature industriali viene comunemente utilizzata l'asta in PTFE? Essenziale per guarnizioni, cuscinetti e valvole

- Quali sono i vantaggi di lavorazione della barra in PTFE? Ottieni pezzi complessi ed economici

- Le barre in PTFE possono essere lavorate meccanicamente in forme complesse? Sì, con ingegneria di precisione per componenti personalizzati.

- Come si comporta l'asta in PTFE in ambienti chimicamente aggressivi? Resistenza chimica ineguagliabile per applicazioni esigenti