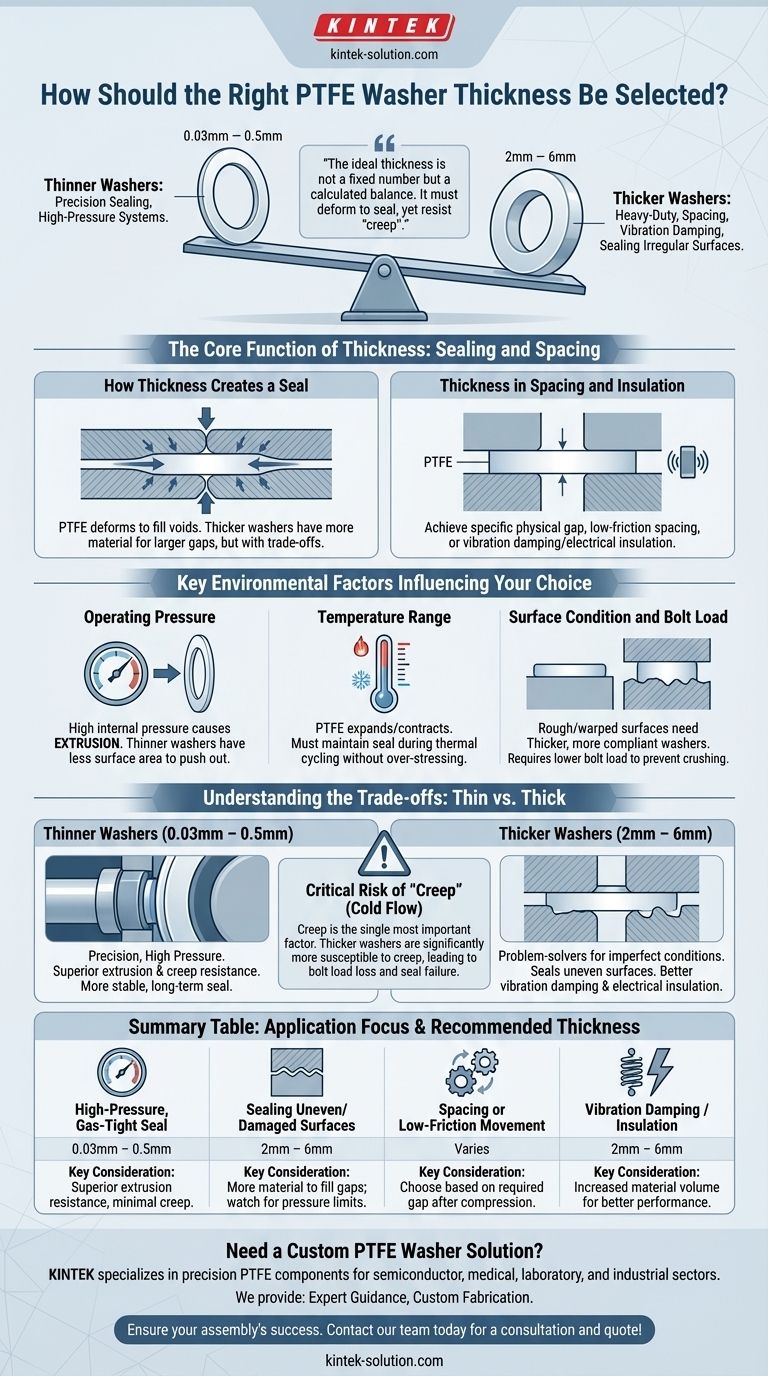

La selezione dello spessore corretto della rondella in PTFE è una decisione ingegneristica critica che influisce direttamente sulle prestazioni e sull'affidabilità di un assemblaggio. In generale, le rondelle più sottili (0,03 mm – 0,5 mm) sono utilizzate per la tenuta di precisione in sistemi ad alta pressione, mentre le rondelle più spesse (2 mm – 6 mm) sono riservate ad applicazioni gravose come la spaziatura, l'assorbimento delle vibrazioni o la sigillatura di superfici irregolari.

Lo spessore ideale della rondella in PTFE non è un numero fisso, ma un equilibrio calcolato. Deve essere abbastanza spesso da deformarsi e creare una tenuta affidabile sotto un carico specifico, ma abbastanza sottile da resistere allo "creep" (scorrimento), ovvero la tendenza del materiale a fuoriuscire dalla giunzione nel tempo.

La Funzione Principale dello Spessore: Tenuta e Spaziatura

Per scegliere lo spessore giusto, è necessario definire prima il compito principale della rondella. È destinata a creare una tenuta a prova di perdita, mantenere uno spazio preciso o assorbire le vibrazioni? La risposta determina lo spessore ottimale.

Come lo Spessore Crea una Tenuta

Il PTFE è un materiale relativamente morbido. Quando viene compresso tra due superfici (come le flange dei tubi), lo spessore della rondella fornisce il volume di materiale necessario per deformarsi e fluire nelle imperfezioni microscopiche. Questa azione crea una barriera intima e a prova di perdita.

Una rondella più spessa ha più materiale per riempire spazi più ampi o irregolarità superficiali. Tuttavia, ciò comporta compromessi significativi.

Spessore nella Spaziatura e nell'Isolamento

Nelle applicazioni senza tenuta, la rondella può fungere da distanziatore a basso attrito, da ammortizzatore di vibrazioni o da isolante elettrico.

In questi casi, lo spessore viene scelto principalmente per ottenere uno specifico spazio fisico o un livello di isolamento desiderato, tenendo comunque conto del carico di compressione che dovrà sopportare.

Fattori Ambientali Chiave che Influenzano la Tua Scelta

L'ambiente operativo impone esigenze uniche alla rondella, e lo spessore è una variabile chiave per resistere a tali esigenze.

Pressione Operativa

L'alta pressione interna è la forza principale che tenta di spingere il materiale della rondella fuori dalla giunzione. Questo fenomeno è noto come estrusione.

Una rondella più sottile presenta una superficie minore a questa pressione interna, rendendola intrinsecamente più resistente allo spostamento. Ecco perché le applicazioni ad alta pressione spesso favoriscono tenute più sottili e robuste.

Intervallo di Temperatura

Il PTFE si espande e si contrae con i cambiamenti di temperatura. Una rondella deve essere abbastanza spessa da mantenere una forza di tenuta durante i cicli termici senza allentarsi o essere eccessivamente sollecitata.

Il calore estremo può ammorbidire il PTFE, rendendolo più suscettibile allo scorrimento, mentre il freddo estremo può renderlo più duro e meno capace di adattarsi alle superfici.

Condizione della Superficie e Carico del Bullone

La condizione delle superfici di accoppiamento è fondamentale. Le flange ruvide, deformate o danneggiate richiedono una rondella più spessa e più cedevole per riempire efficacemente i vuoti e creare una tenuta.

Tuttavia, ciò richiede spesso un carico del bullone inferiore. Una rondella spessa sottoposta a un carico del bullone eccessivo può essere facilmente schiacciata o estrusa dalla giunzione.

Comprendere i Compromessi: Sottile vs. Spesso

Non esiste un'opzione universalmente "migliore"; la scelta tra una rondella sottile e una spessa è una questione di compromessi ingegneristici basati sulle esigenze specifiche dell'applicazione.

Il Caso delle Rondelle Più Sottili (0,03 mm – 0,5 mm)

Le rondelle più sottili sono la scelta predefinita per le applicazioni di precisione, specialmente quelle che coinvolgono alta pressione.

Offrono una resistenza superiore all'estrusione e allo scorrimento perché c'è semplicemente meno materiale da spostare. Ciò si traduce in una tenuta più stabile e affidabile a lungo termine.

Il Caso delle Rondelle Più Spesse (2 mm – 6 mm)

Le rondelle più spesse sono essenzialmente soluzioni per condizioni imperfette.

Il loro vantaggio principale è la capacità di sigillare superfici irregolari. Forniscono anche un migliore assorbimento delle vibrazioni e un migliore isolamento elettrico grazie al loro maggiore volume di materiale.

Il Rischio Critico di 'Creep' (Scorrimento a Freddo)

Lo scorrimento (creep) è il fattore più importante da considerare con il PTFE. Sotto un carico di compressione sostenuto, il materiale si deformerà lentamente e "fluirà" lontano dal punto di pressione.

Le rondelle più spesse sono significativamente più suscettibili allo scorrimento. Se la rondella scorre troppo, il carico del bullone diminuirà e la tenuta fallirà alla fine. Questo è il motivo principale per utilizzare la rondella più sottile che possa svolgere il lavoro.

Fare la Scelta Giusta per la Tua Applicazione

Utilizza queste linee guida per selezionare uno spessore in base al tuo obiettivo primario.

- Se la tua attenzione principale è una tenuta ermetica ad alta pressione: Opta per la rondella più sottile possibile che possa adattarsi alla finitura superficiale dei tuoi componenti.

- Se la tua attenzione principale è sigillare superfici irregolari o danneggiate: Una rondella più spessa fornisce più materiale per riempire gli spazi vuoti, ma assicurati di operare ben entro i suoi limiti di pressione per evitare lo scorrimento.

- Se la tua attenzione principale è la spaziatura o il movimento a basso attrito: Seleziona lo spessore in base allo spazio richiesto, tenendo conto di qualsiasi compressione che si verificherà sotto carico.

- Se la tua attenzione principale è l'assorbimento delle vibrazioni o l'isolamento elettrico: Una rondella più spessa è generalmente superiore, fornendo più materiale per assorbire energia o resistere alla corrente elettrica.

In definitiva, scegliere lo spessore corretto della rondella è fondamentale per progettare una giunzione che funzioni con stabilità e longevità.

Tabella Riassuntiva:

| Obiettivo dell'Applicazione | Intervallo di Spessore Raccomandato | Considerazione Chiave |

|---|---|---|

| Tenuta Ermetica ad Alta Pressione | 0,03 mm – 0,5 mm | Resistenza superiore all'estrusione, scorrimento minimo. |

| Sigillatura Superfici Irregolari/Danneggiate | 2 mm – 6 mm | Più materiale per riempire gli spazi; attenzione ai limiti di pressione. |

| Spaziatura o Movimento a Basso Attrito | Variabile | Scegliere in base allo spazio richiesto dopo la compressione. |

| Assorbimento Vibrazioni / Isolamento | 2 mm – 6 mm | Maggiore volume di materiale per migliori prestazioni. |

Hai Bisogno di una Soluzione Personalizzata per Rondelle in PTFE?

Scegliere lo spessore giusto è fondamentale per le prestazioni e la sicurezza. KINTEK è specializzata nella produzione di componenti in PTFE di precisione, comprese rondelle personalizzate, per i settori dei semiconduttori, medico, di laboratorio e industriale.

Forniamo:

- Guida Esperta: I nostri ingegneri possono aiutarti a selezionare lo spessore e il materiale ideali per le tue specifiche condizioni di pressione, temperatura e superficie.

- Fabbricazione Personalizzata: Dai prototipi agli ordini ad alto volume, forniamo rondelle che soddisfano le tue esatte specifiche per affidabilità e longevità.

Assicura il successo del tuo assemblaggio. Contatta oggi il nostro team per una consulenza e un preventivo!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Portafiltri con guarnizioni in PTFE personalizzabili per applicazioni versatili

- Bottiglie in PTFE personalizzate per diverse applicazioni industriali

- Crogioli in PTFE personalizzabili per applicazioni di laboratorio e industriali

Domande frequenti

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente

- In che modo il PTFE contribuisce al basso attrito e alla resistenza all'usura? Ottieni prestazioni superiori con materiali avanzati

- Quali sono le considerazioni chiave durante la lavorazione del Teflon? Padroneggiare la lavorazione di precisione dei polimeri morbidi

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo