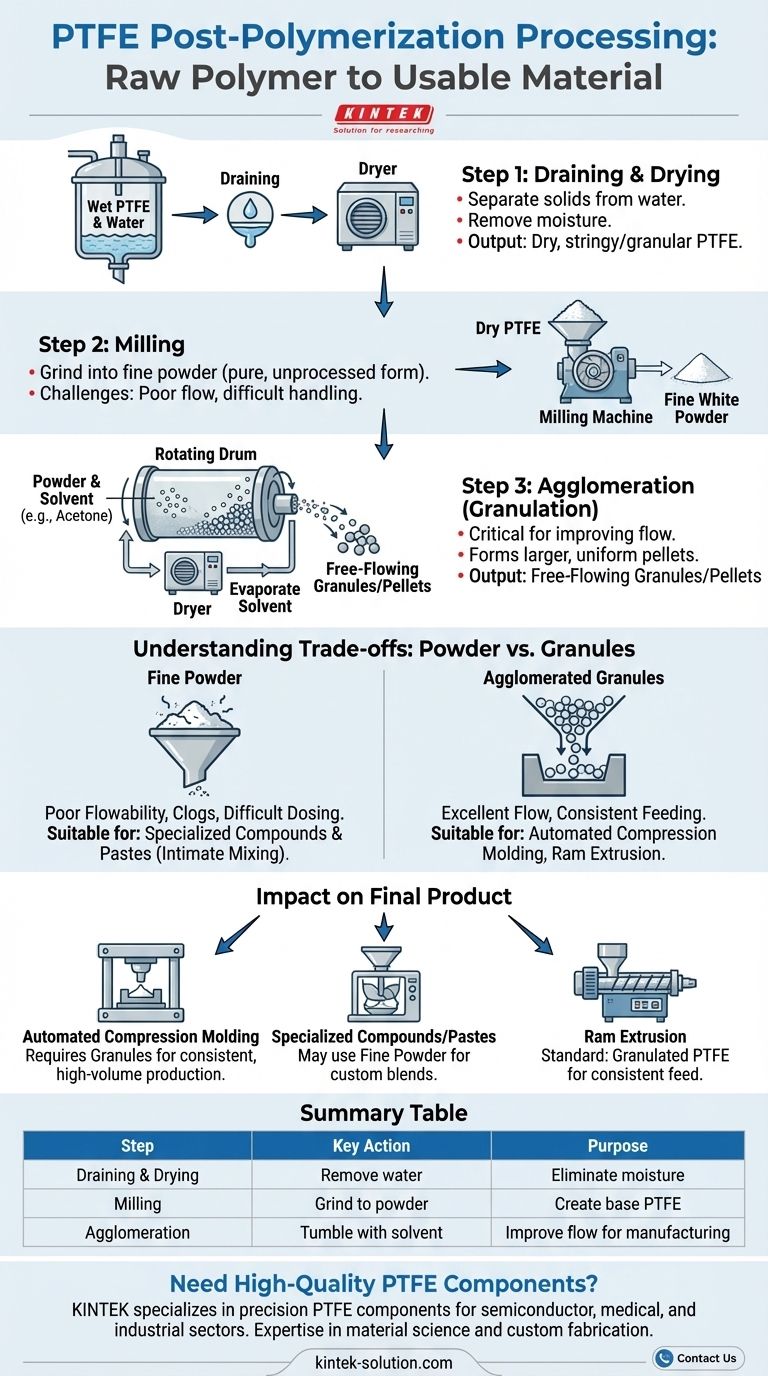

Immediatamente dopo la polimerizzazione in sospensione, il politetrafluoroetilene (PTFE) grezzo viene sottoposto a un processo di finitura in più fasi. Il materiale umido, filamentoso o granulare viene prima essiccato, poi macinato in una polvere fine e infine agglomerato in granuli o pellet più grandi e maneggevoli per uso industriale.

La sfida principale con la polvere di PTFE grezza sono le sue caratteristiche di scorrimento estremamente scarse, che ne rendono difficile la manipolazione e la lavorazione. Pertanto, le fasi post-polimerizzazione sono progettate principalmente per trasformare questa polvere fine in una forma adatta alle comuni tecniche di produzione come lo stampaggio a compressione.

Il viaggio dal polimero grezzo al materiale utilizzabile

Le fasi successive alla polimerizzazione sono fondamentali per rendere il PTFE un materiale industriale valido. Il processo raffina il polimero grezzo in una materia prima coerente e prevedibile per i produttori.

Fase 1: Drenaggio ed Essiccazione

Il prodotto iniziale della polimerizzazione in sospensione è una miscela di grani di PTFE solidi e acqua. Il primo e più semplice passaggio è separarli.

L'acqua viene drenata dalla camera di reazione, lasciando il PTFE solido. Questo materiale, che può essere filamentoso o granulare, viene quindi accuratamente essiccato per rimuovere ogni umidità residua.

Fase 2: Macinazione in Polvere Fine

Una volta asciutto, il PTFE viene macinato. Questo processo meccanico riduce il materiale in una polvere bianca e fine.

Questa polvere, spesso paragonata per aspetto alla farina di grano, rappresenta la forma pura e non lavorata del PTFE. Tuttavia, questa forma presenta notevoli sfide di manipolazione.

Fase 3: Agglomerazione (Granulazione)

Questa è la fase di post-lavorazione più critica, progettata per risolvere le scarse proprietà di scorrimento della polvere fine. La polvere viene agglomerata in particelle o granuli più grandi.

Un metodo comune prevede la miscelazione della polvere con un solvente, come l'acetone, e la rotazione della miscela in un grande tamburo rotante. Questa azione fa sì che le particelle fini si attacchino tra loro, formando pellet più grandi e uniformi.

Dopo che i pellet hanno raggiunto la dimensione desiderata, vengono nuovamente essiccati per far evaporare il solvente, lasciando un materiale granulare scorrevole pronto per la lavorazione.

Comprendere i compromessi: Polvere vs. Granuli

La decisione di utilizzare direttamente la polvere fine o di lavorarla in granuli comporta un chiaro compromesso tra le proprietà del materiale e la processabilità.

La sfida della polvere fine

La polvere fine di PTFE ha forze intermolecolari molto elevate e una morfologia delle particelle unica. Ciò si traduce in una scorrevolezza estremamente scarsa.

Non scorre uniformemente dalle tramogge, può "formare ponti" o intasare le apparecchiature ed è difficile da dosare con precisione. Ciò la rende inadatta alla maggior parte dei processi di produzione automatizzati e ad alto volume.

Il vantaggio dei granuli

I granuli agglomerati sono più grandi e più sferici. Ciò migliora drasticamente le loro proprietà di scorrimento.

Possono essere facilmente alimentati attraverso macchinari automatizzati, consentendo una produzione coerente ed efficiente di pezzi attraverso tecniche come lo stampaggio a compressione. I granuli riempiono gli stampi in modo uniforme, il che è essenziale per creare componenti di alta qualità e privi di difetti.

Come questo influisce sul tuo prodotto finale

La forma di PTFE che scegli è dettata interamente dal tuo metodo di produzione e dalle caratteristiche desiderate del prodotto finale.

- Se il tuo obiettivo principale è lo stampaggio a compressione automatizzato: Devi utilizzare granuli agglomerati. Le loro eccellenti proprietà di scorrimento sono essenziali per riempire gli stampi in modo coerente ed efficiente in un ambiente di produzione ad alto volume.

- Se il tuo obiettivo principale è creare composti o paste specializzate: La polvere fine può essere il materiale di partenza richiesto. Consente una miscelazione più intima con altri riempitivi o lubrificanti prima di qualsiasi lavorazione successiva.

- Se il tuo obiettivo principale è l'estrusione a spinta (ram extrusion): Il PTFE granulato è la scelta standard. Il processo si basa sulla capacità del materiale di essere alimentato in modo coerente nella camera di estrusione.

In definitiva, la lavorazione post-polimerizzazione è ciò che rende il PTFE un fluoropolimero versatile e producibile.

Tabella riassuntiva:

| Fase di Lavorazione | Azione Chiave | Scopo |

|---|---|---|

| Drenaggio ed Essiccazione | Rimuovere l'acqua dalla camera di reazione | Eliminare l'umidità residua |

| Macinazione | Macinare il PTFE secco in polvere fine | Creare la forma base pura del PTFE |

| Agglomerazione | Far ruotare la polvere con solvente per formare pellet | Migliorare lo scorrimento per la produzione |

Hai bisogno di componenti in PTFE di alta qualità e pronti per la lavorazione? Le fasi post-polimerizzazione sono fondamentali per garantire la consistenza e le prestazioni del materiale. In KINTEK, siamo specializzati nella produzione di componenti in PTFE di precisione, inclusi guarnizioni, rivestimenti e articoli da laboratorio personalizzati, per i settori dei semiconduttori, medico e industriale. Sia che tu abbia bisogno di prototipi o di ordini ad alto volume, la nostra esperienza nella scienza dei materiali e nella fabbricazione personalizzata garantisce che le tue specifiche siano soddisfatte con affidabilità. Contattaci oggi per discutere come le nostre soluzioni in PTFE possono migliorare le prestazioni del tuo prodotto e l'efficienza produttiva.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Quali processi di produzione vengono utilizzati per i componenti in PTFE? Una guida allo stampaggio, all'estrusione e alla lavorazione CNC

- Quali opzioni non standard sono disponibili per i cuscinetti a slittamento in PTFE? Personalizzazione per temperatura, carico e movimento

- Quali tipi di settori e applicazioni utilizzano componenti in PTFE? Scoprite la versatilità del PTFE

- Qual è la resistività volumetrica del PTFE e perché è significativa? Sblocca un isolamento elettrico superiore

- Quali suggerimenti per la risoluzione dei problemi sono consigliati per la lavorazione del Teflon? Padroneggiare il PTFE con utensili affilati e controllo del calore