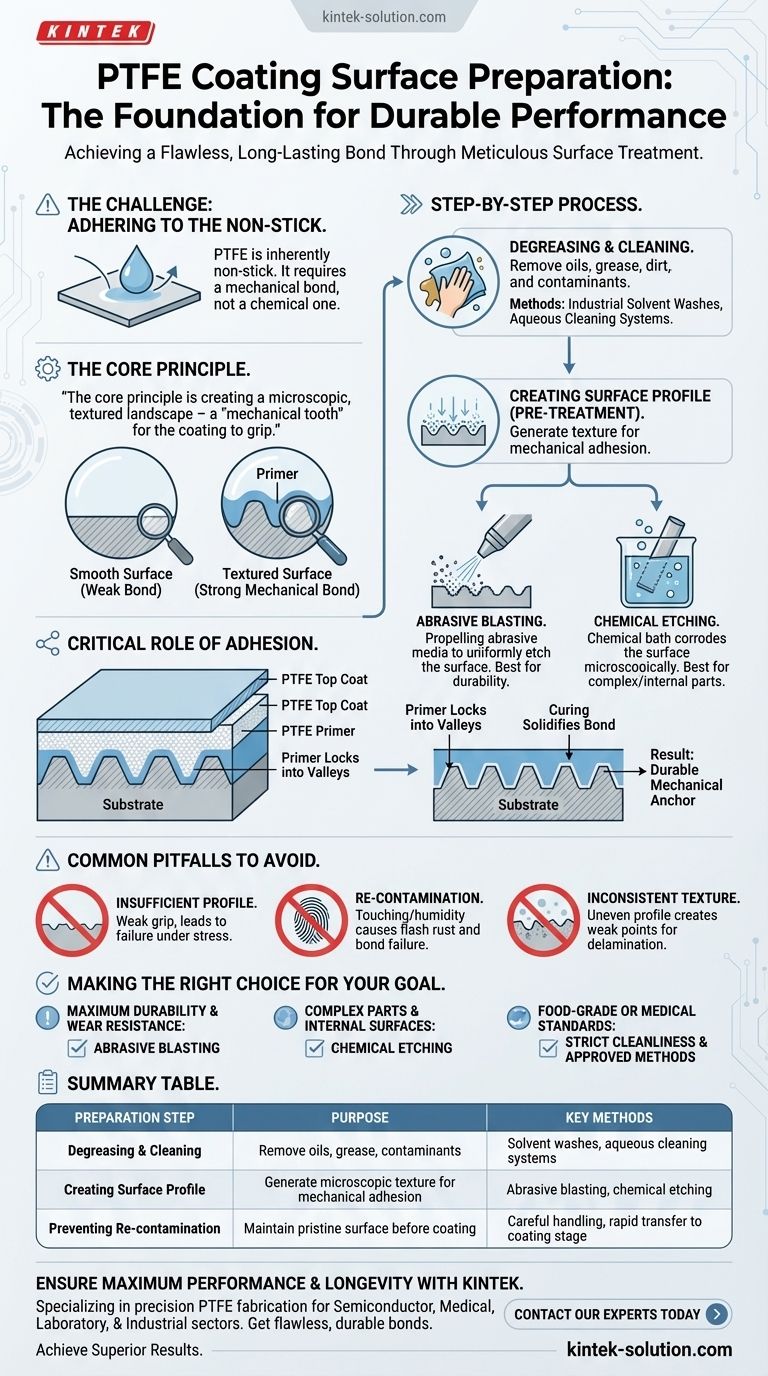

Per preparare correttamente una superficie per il rivestimento in PTFE, è necessario eseguire prima uno sgrassaggio e una pulizia approfonditi. A questo segue immediatamente un processo di pretrattamento, più comunemente la sabbiatura o l'incisione chimica, che crea un profilo superficiale testurizzato essenziale per l'adesione meccanica.

Il principio fondamentale della preparazione della superficie in PTFE non è solo pulire il substrato, ma creare un paesaggio microscopico e texturizzato. Questo "dente meccanico" è ciò a cui il rivestimento si aggrappa fisicamente, superando le naturali proprietà antiaderenti del PTFE per formare un legame durevole.

Perché una preparazione meticolosa non è negoziabile

Il politetrafluoroetilene (PTFE) è famoso per il suo coefficiente di attrito estremamente basso: è intrinsecamente antiaderente. Sebbene questo sia il suo più grande punto di forza nell'applicazione, è la sua più grande sfida durante la produzione. Il rivestimento non aderirà correttamente a una superficie liscia e non preparata.

Il ruolo critico dell'adesione

Una preparazione adeguata crea un legame meccanico, non chimico. Il processo irruvidisce il substrato, creando picchi e valli microscopiche.

Il primer liquido in PTFE fluisce in queste valli. Durante il processo di polimerizzazione (cottura), si solidifica, bloccandosi saldamente al substrato come milioni di ancore microscopiche.

Rimozione di tutte le barriere al contatto

Qualsiasi contaminante, come olio, grasso, ruggine o vecchi rivestimenti, funge da strato barriera. Se questi non vengono rimossi completamente, il rivestimento in PTFE aderirà al contaminante anziché al substrato stesso.

Ciò si traduce in un legame debole destinato a un fallimento prematuro, come sfaldamento, formazione di bolle o scrostamento.

Il processo di preparazione standard

L'applicazione di un sistema di rivestimento in PTFE è un processo a più fasi, ma la base è sempre costruita sulla preparazione della superficie.

Fase 1: Sgrassaggio e pulizia

Questo è il primo passo obbligatorio. L'obiettivo è rimuovere tutti i residui organici (oli, grasso) e inorganici (sporco, polvere) dalla superficie.

Ciò si ottiene tipicamente utilizzando lavaggi con solventi di grado industriale o sistemi di pulizia acquosa. Il pezzo deve essere perfettamente pulito prima di procedere.

Fase 2: Creazione del profilo superficiale

Una volta pulita, la superficie deve essere alterata fisicamente o chimicamente per creare la trama necessaria per l'adesione.

La sabbiatura (o granigliatura) è il metodo più comune ed efficace. Implica la proiezione di materiale abrasivo (come l'ossido di alluminio) ad alta velocità contro il substrato. Questo incide e irruvidisce uniformemente la superficie, creando un profilo ideale.

L'incisione chimica è un metodo alternativo in cui il pezzo viene immerso in un bagno chimico che corrode la superficie a livello microscopico. Questo può essere utile per pezzi delicati o geometrie interne complesse dove la sabbiatura non può arrivare.

Errori comuni da evitare

La qualità del rivestimento finale è direttamente collegata alla qualità della preparazione. Tagliare gli angoli qui comprometterà sempre il risultato.

Profilo insufficiente

Se la superficie non viene irruvidita a sufficienza, il rivestimento avrà una presa debole. Il legame fallirà sotto stress minimo, specialmente in applicazioni che coinvolgono cicli termici o impatti fisici.

Ricontaminazione dopo la preparazione

Una superficie perfettamente preparata è estremamente vulnerabile. Toccarla con le mani nude trasferirà oli e l'esposizione a un ambiente umido può causare un'immediata "ruggine lampo" sui substrati in acciaio.

Il pezzo deve essere trasferito alla fase di rivestimento il più rapidamente possibile dopo la preparazione ed essere maneggiato con cura per prevenire qualsiasi ricontaminazione.

Tessitura incoerente

Una sabbiatura o un'incisione irregolare si traduce in un profilo superficiale incoerente. Ciò crea punti deboli sulla superficie dove il rivestimento ha maggiori probabilità di delaminare nel tempo.

Fare la scelta giusta per il tuo obiettivo

L'intero processo di rivestimento comprende la preparazione, l'applicazione di un primer, l'applicazione del top coat in PTFE e, infine, la polimerizzazione ad alta temperatura. Tuttavia, la fase di preparazione determina le prestazioni finali.

- Se la tua attenzione principale è la massima durata e resistenza all'usura: Una sabbiatura controllata con precisione è essenziale per creare un profilo profondo e uniforme che fornisca l'ancoraggio meccanico più forte possibile.

- Se la tua attenzione principale è rivestire pezzi complessi o superfici interne: L'incisione chimica potrebbe essere l'unico metodo praticabile per garantire che ogni parte del substrato sia preparata correttamente per l'adesione.

- Se la tua attenzione principale è soddisfare gli standard alimentari o medici: Il processo richiede un impegno costante per la pulizia e l'utilizzo di sistemi di rivestimento e metodi di preparazione specifici e approvati per prevenire qualsiasi contaminazione.

In definitiva, ricorda che la preparazione della superficie è la base su cui si costruisce la performance di qualsiasi rivestimento in PTFE.

Tabella riassuntiva:

| Fase di preparazione | Scopo | Metodi chiave |

|---|---|---|

| Sgrassaggio e pulizia | Rimuovere oli, grasso e contaminanti | Lavaggi con solventi, sistemi di pulizia acquosa |

| Creazione del profilo superficiale | Generare trama microscopica per l'adesione meccanica | Sabbiatura, incisione chimica |

| Prevenzione della ricontaminazione | Mantenere la superficie incontaminata prima del rivestimento | Maneggiamento attento, trasferimento rapido alla fase di rivestimento |

Assicurati che i tuoi componenti rivestiti in PTFE offrano massime prestazioni e longevità. In KINTEK, siamo specializzati nella fabbricazione di PTFE di precisione per i settori dei semiconduttori, medico, di laboratorio e industriale. La nostra esperienza nella preparazione delle superfici e nell'applicazione di rivestimenti personalizzati garantisce un legame impeccabile e durevole per le tue guarnizioni, rivestimenti e vetreria da laboratorio, dai prototipi agli ordini ad alto volume. Contatta oggi i nostri esperti per discutere le esigenze del tuo progetto e ottenere risultati superiori.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo