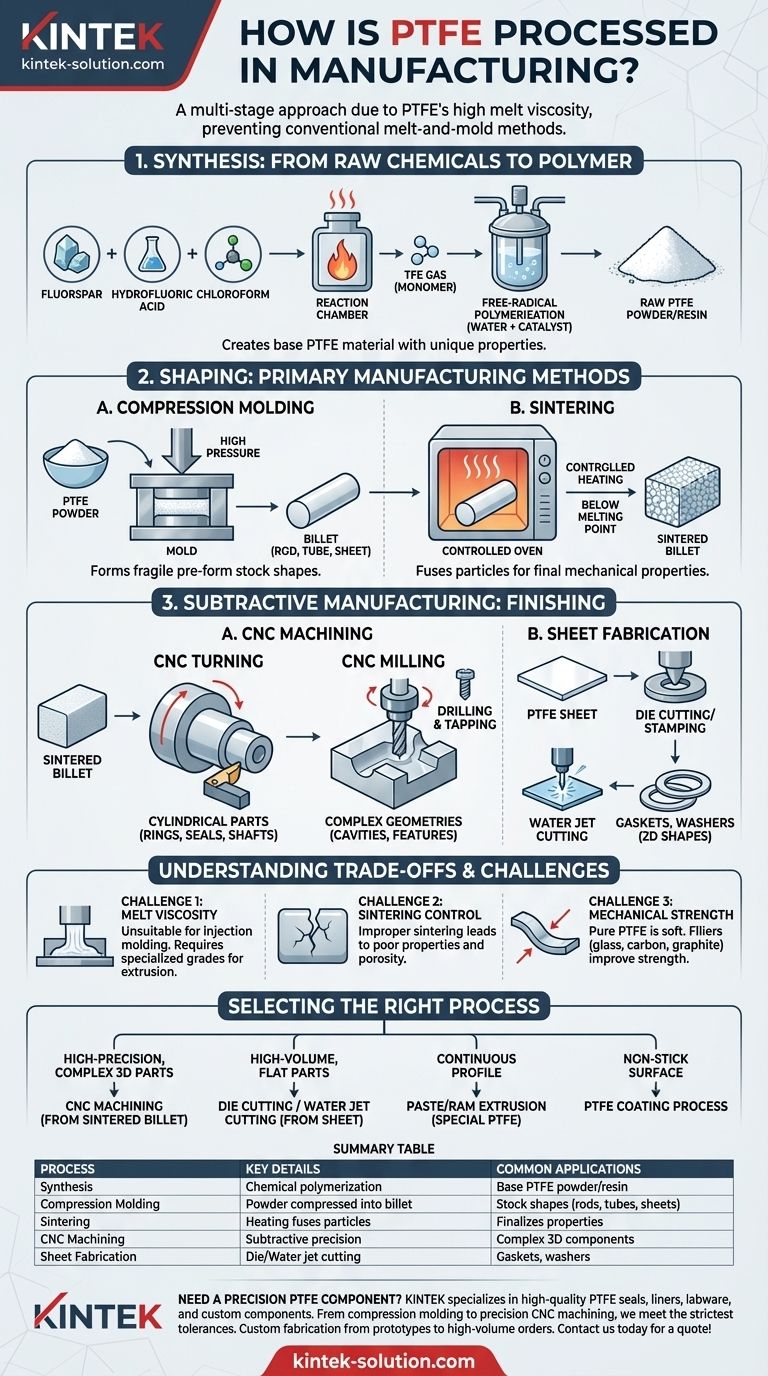

Per produrre componenti in politetrafluoroetilene (PTFE), i trasformatori utilizzano un approccio a più fasi che inizia con la sintesi chimica e prosegue con tecniche di formatura come lo stampaggio a compressione, la sinterizzazione e la lavorazione CNC. A differenza dei termoplastici comuni, l'altissima viscosità allo stato fuso del PTFE ne impedisce la lavorazione tramite metodi convenzionali di fusione e stampaggio, richiedendo queste fasi specializzate.

La sfida principale nella lavorazione del PTFE è la sua incapacità di essere veramente fuso e colato come altre plastiche. Pertanto, la produzione si basa sulla compressione e sul riscaldamento (sinterizzazione) della polvere di PTFE in forme solide, che vengono poi lavorate con precisione nel componente finale.

Dai prodotti chimici grezzi al polimero: la sintesi del PTFE

Prima che qualsiasi parte possa essere formata, il materiale PTFE di base deve essere creato attraverso un complesso processo chimico. Questa fase fondamentale determina le proprietà uniche del materiale.

Gli ingredienti di partenza

Il processo di sintesi inizia con prodotti chimici industriali comuni. Gli ingredienti principali sono la fluorite (spar), l'acido fluoridrico e il cloroformio.

Il processo di polimerizzazione

Queste sostanze chimiche vengono riscaldate in una camera di reazione per sintetizzare il gas tetrafluoroetilene (TFE). Questo gas è il monomero, ovvero il singolo blocco molecolare costitutivo, del PTFE.

Il gas TFE subisce quindi un processo chiamato polimerizzazione radicalica libera. Viene miscelato con acqua e un catalizzatore, facendo sì che le singole molecole di TFE si leghino insieme in lunghe catene stabili, formando il polimero PTFE solido.

Il risultato: forme grezze di PTFE

Questo processo produce PTFE grezzo, tipicamente sotto forma di polveri fini o resine granulari. Questo è il materiale di base che verrà utilizzato in tutte le fasi successive di formatura e fabbricazione.

Formare il PTFE: i principali metodi di produzione

Una volta prodotta la polvere di PTFE grezza, deve essere consolidata e formata in una geometria desiderata. Questo è tipicamente un processo in due parti che coinvolge il consolidamento e successivamente la finitura sottrattiva.

Stampaggio a compressione e sinterizzazione

Il primo passo più comune è lo stampaggio a compressione. La polvere di PTFE viene versata in uno stampo e compressa ad alta pressione per formare un pre-forma, spesso una forma di stock di base come un tondo, un tubo o una lastra (chiamata anche "billetta").

Questa billetta compressa è ancora fragile. Per ottenere le sue proprietà finali, deve essere riscaldata in un forno controllato in un processo chiamato sinterizzazione. La temperatura viene innalzata appena al di sotto del punto di fusione del materiale, facendo sì che le singole particelle di PTFE si fondano insieme in una massa solida e densa.

Produzione sottrattiva: lavorazione CNC

Dopo la sinterizzazione, le forme di stock vengono più spesso rifinite utilizzando la lavorazione a controllo numerico computerizzato (CNC). Questo processo sottrattivo rimuove materiale per creare parti finali precise con tolleranze ristrette.

Tornitura CNC

Per i componenti cilindrici come anelli, guarnizioni, tenute e alberi, viene utilizzata la tornitura CNC. Il tondo di stock di PTFE viene fatto ruotare ad alta velocità mentre uno strumento di taglio rimuove materiale per creare il profilo desiderato.

Fresatura CNC

Per le parti più complesse con geometrie intricate, cavità o caratteristiche asimmetriche, la fresatura CNC è il metodo preferito. Uno strumento di taglio rotante multipunto si muove attraverso il blocco di PTFE stazionario per intagliare la forma finale.

Foratura e maschiatura

Anche le operazioni di lavorazione standard come la foratura per creare fori e la maschiatura per creare filettature interne vengono eseguite frequentemente sui componenti in PTFE.

Metodi di fabbricazione delle lastre

Per produrre parti piatte come guarnizioni o tenute da lastre di PTFE, vengono utilizzati diversi metodi. Questi includono il taglio a fustella, la tranciatura, la perforazione e il taglio a getto d'acqua, ideali per la produzione ad alto volume di forme 2D.

Comprendere i compromessi e le sfide

Le proprietà uniche del PTFE introducono vincoli di produzione che non sono presenti con altri polimeri. Comprendere questi aspetti è fondamentale per la progettazione di componenti di successo.

La difficoltà dello stampaggio convenzionale

Il PTFE standard ha una viscosità allo stato fuso eccezionalmente alta, il che significa che non scorre nemmeno quando viene riscaldato oltre il suo punto di fusione. Ciò lo rende inadatto allo stampaggio a iniezione tradizionale, un processo utilizzato per la maggior parte delle plastiche comuni. Sono necessari gradi modificati e specializzati di PTFE per processi come l'estrusione a pasta o a ram per creare tubi e fili.

Il ruolo critico della sinterizzazione

La fase di sinterizzazione è imprescindibile e deve essere controllata attentamente. Una sinterizzazione impropria può portare a un componente con scarse proprietà meccaniche, elevata porosità e prestazioni ridotte, anche se appare dimensionalmente corretto.

L'impatto dei riempitivi

Sebbene il PTFE puro sia incredibilmente liscio e chimicamente resistente, è anche morbido e soggetto a deformarsi sotto carico (scorrimento). Per migliorare la resistenza meccanica, la rigidità e la resistenza all'usura, riempitivi come fibra di vetro, carbonio o grafite vengono spesso miscelati con la polvere di PTFE prima delle fasi di stampaggio e sinterizzazione.

Scegliere il processo giusto per la tua applicazione

La scelta del percorso di produzione corretto dipende interamente dalla geometria della parte, dalla precisione richiesta e dal volume di produzione.

- Se la tua attenzione principale è rivolta a parti 3D complesse e di alta precisione (come sedi valvola o isolatori): Il tuo percorso è la lavorazione CNC da una billetta di PTFE stampata a compressione e sinterizzata.

- Se la tua attenzione principale è rivolta a parti piatte ad alto volume (come guarnizioni o rondelle): La tua migliore opzione è il taglio a fustella o il taglio a getto d'acqua da una lastra di PTFE preformata.

- Se la tua attenzione principale è un profilo continuo (come tubi o isolamento di fili): Dovrai specificare un processo come l'estrusione a pasta o a ram, che utilizza una forma modificata di PTFE.

- Se la tua attenzione principale è una superficie antiaderente su una parte metallica (come pentole): Stai cercando un processo di rivestimento in PTFE, in cui una dispersione liquida viene spruzzata e polimerizzata.

Comprendere questi distinti percorsi di produzione è la chiave per sfruttare con successo le notevoli capacità del PTFE per la tua applicazione specifica.

Tabella riassuntiva:

| Fase del processo | Dettagli chiave | Applicazioni comuni |

|---|---|---|

| Sintesi | Polimerizzazione chimica del gas TFE. | Crea polvere/resina PTFE di base. |

| Stampaggio a compressione | La polvere viene compressa in una pre-forma (billetta). | Crea forme di stock (tondi, tubi, lastre). |

| Sinterizzazione | Riscaldamento per fondere le particelle; critico per la resistenza. | Finalizza le proprietà della billetta stampata. |

| Lavorazione CNC | Processo sottrattivo per parti di alta precisione. | Componenti 3D complessi (tenute, isolatori). |

| Fabbricazione lastre | Taglio a fustella, taglio a getto d'acqua per parti piatte. | Guarnizioni, rondelle ad alto volume. |

Hai bisogno di un componente in PTFE di precisione?

KINTEK è specializzata nella produzione di guarnizioni, rivestimenti, vetreria da laboratorio e componenti personalizzati in PTFE di alta qualità per i settori dei semiconduttori, medico, di laboratorio e industriale. La nostra esperienza nello stampaggio a compressione, nella sinterizzazione e nella lavorazione CNC di precisione garantisce che le vostre parti soddisfino le tolleranze e i requisiti di prestazione più severi.

Offriamo fabbricazione personalizzata da prototipi a ordini ad alto volume. Lasciate che vi aiutiamo a risolvere le vostre sfide applicative uniche con il PTFE.

Contattateci oggi stesso per un preventivo o per discutere il vostro progetto!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

Domande frequenti

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- In che modo il PTFE contribuisce al basso attrito e alla resistenza all'usura? Ottieni prestazioni superiori con materiali avanzati

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente