A differenza delle materie plastiche tradizionali, il politetrafluoroetilene (PTFE) non può essere lavorato fondendolo e iniettandolo in uno stampo. A causa della sua viscosità allo stato fuso estremamente elevata, deve prima essere compresso da una polvere in una forma solida, un processo spesso chiamato stampaggio. Questa forma solida viene quindi riscaldata in un forno controllato in un processo chiamato sinterizzazione, che fonde le particelle insieme in una massa durevole.

Poiché il PTFE non si scioglie e non scorre veramente come gli altri polimeri, la sua lavorazione è più analoga alla metallurgia delle polveri o alla ceramica che allo stampaggio a iniezione di plastica convenzionale. La strategia fondamentale prevede la compressione della polvere di PTFE in un "preformato" solido e quindi la sua sinterizzazione, creando forme grezze che vengono successivamente lavorate alle specifiche finali.

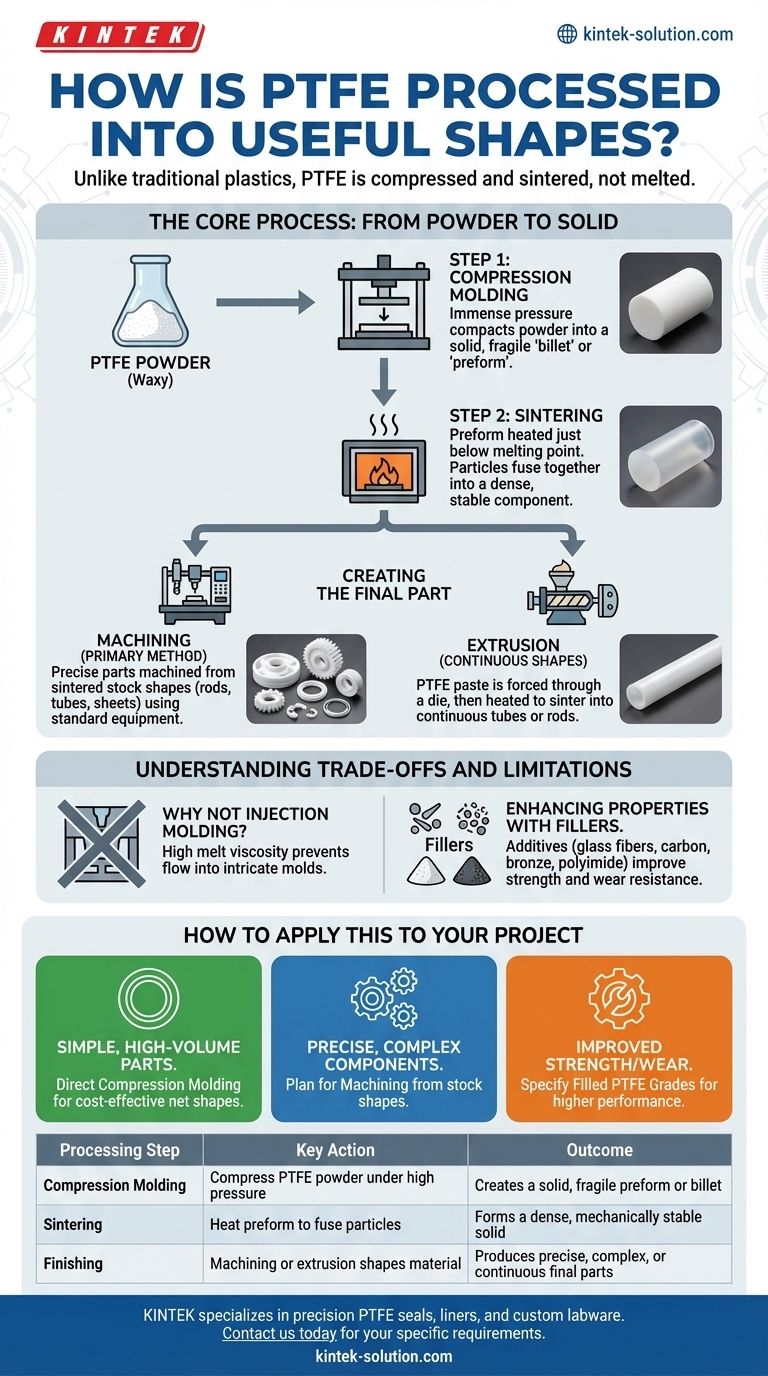

Il Processo Centrale: Dalla Polvere al Solido

Le proprietà uniche del PTFE dettano un flusso di lavoro di produzione a più fasi. Comprendere questa sequenza è fondamentale per progettare componenti che possano essere prodotti in modo efficace ed economico.

Il Materiale di Partenza: Una Polvere Cerosa

Il PTFE inizia come una sostanza fine, cerosa e simile a una polvere creata tramite polimerizzazione in sospensione o in dispersione. Questa polvere grezza è il materiale di base che viene formato in forme solide.

Fase 1: Stampaggio a Compressione

Il primo passo consiste nel collocare la polvere di PTFE in uno stampo e applicare un'immensa pressione. Questo compatta la polvere in una forma solida, ma ancora fragile, nota come "billetta" o "preformato". Questo processo conferisce al pezzo la sua forma di base, che si tratti di un semplice tondino, di una lastra spessa o di una guarnizione di base.

Fase 2: Sinterizzazione

Il preformato compresso viene quindi rimosso con cura dallo stampo e posto in un forno di sinterizzazione. Viene riscaldato ad alta temperatura, appena al di sotto del suo punto di fusione effettivo, per un periodo specifico. Questo non scioglie il materiale, ma fa sì che le singole particelle di PTFE si fondano insieme, creando un componente solido, denso e meccanicamente stabile.

Creazione del Pezzo Finale

Una volta prodotta una forma grezza solida e sinterizzata, deve essere rifinita nella sua forma finale. Ciò si ottiene quasi sempre attraverso uno dei due metodi.

Lavorazione Meccanica: Il Metodo di Finitura Principale

La stragrande maggioranza dei componenti dettagliati in PTFE viene creata lavorandoli meccanicamente da forme grezze sinterizzate come tondini, tubi e lastre. Il PTFE è noto per essere eccezionalmente facile da lavorare utilizzando attrezzature standard, inclusi strumenti tipicamente utilizzati per la lavorazione del legno o dei metalli. La sua stabilità dimensionale assicura che geometrie precise e complesse possano essere ottenute tramite tornitura, fresatura e foratura.

Estrusione per Forme Continue

Per creare profili lunghi e continui come tubi o tondini, si può utilizzare un processo chiamato estrusione. In questo metodo, una pasta di PTFE (un mix di polvere e lubrificante) viene forzata attraverso una filiera sagomata. Il profilo risultante viene quindi riscaldato per rimuovere il lubrificante e sinterizzare il PTFE, creando una lunghezza continua finita.

Comprendere i Compromessi e i Limiti

La lavorazione unica del PTFE offre vantaggi distinti, ma impone anche importanti vincoli di progettazione.

Perché non lo Stampaggio a Iniezione?

L'alta viscosità allo stato fuso del PTFE gli impedisce di fluire nelle cavità intricate di uno stampo a iniezione. Questo è il fattore più importante che differenzia la sua lavorazione dalle termoplastiche comuni come nylon o policarbonato.

Vincoli sulla Complessità della Forma

Poiché la forma iniziale è creata tramite compressione, i pezzi di forma netta altamente complessi con sottosquadri o caratteristiche interne intricate generalmente non sono realizzabili tramite stampaggio diretto. I progetti devono essere compatibili con la lavorazione meccanica da una forma grezza più semplice.

Miglioramento delle Proprietà con Riempitivi

Le proprietà meccaniche del PTFE puro, come la resistenza all'usura o alla deformazione sotto carico (scorrimento), possono essere limitate. Per superare questo problema, additivi come fibre di vetro, carbonio, bronzo o poliimmide vengono miscelati con la polvere grezza. Queste qualità "caricate" o "composte" offrono prestazioni notevolmente migliorate.

Come Applicare Questo al Tuo Progetto

La scelta dell'approccio giusto dipende interamente dai requisiti specifici della tua applicazione in termini di geometria, prestazioni e volume.

- Se il tuo obiettivo principale è creare componenti semplici e ad alto volume come guarnizioni o boccole: Lo stampaggio a compressione diretta di un composto di PTFE può essere un metodo economicamente vantaggioso per produrre la forma netta.

- Se il tuo obiettivo principale è produrre componenti precisi e complessi: Pianifica di lavorare i tuoi pezzi da tondini, lastre o tubi grezzi di PTFE standard.

- Se il tuo obiettivo principale è migliorare la resistenza meccanica o all'usura: Specifica una qualità di PTFE caricato (ad esempio, caricato con vetro, caricato con carbonio) per soddisfare i tuoi obiettivi di prestazione.

Comprendendo questo flusso di lavoro unico di "comprimi, sinterizza e lavora meccanicamente", puoi sfruttare efficacemente le potenti proprietà del PTFE per le tue applicazioni più impegnative.

Tabella Riassuntiva:

| Fase di Lavorazione | Azione Chiave | Risultato |

|---|---|---|

| Stampaggio a Compressione | La polvere di PTFE viene compressa ad alta pressione | Crea un preformato o una billetta solida e fragile |

| Sinterizzazione | Il preformato viene riscaldato per fondere le particelle senza sciogliersi | Forma un solido denso e meccanicamente stabile |

| Finitura | La lavorazione meccanica o l'estrusione modellano il materiale sinterizzato | Produce pezzi finali precisi, complessi o continui |

Hai bisogno di componenti in PTFE ad alte prestazioni per il tuo progetto? KINTEK è specializzata nella produzione di guarnizioni, rivestimenti e vetreria da laboratorio personalizzata di precisione in PTFE per i settori dei semiconduttori, medico e industriale. Sia che tu richieda prototipi o ordini ad alto volume, la nostra esperienza nello stampaggio a compressione, nella sinterizzazione e nella lavorazione meccanica garantisce qualità e durata superiori. Contattaci oggi stesso per discutere le tue esigenze specifiche e sfruttare le nostre capacità di fabbricazione avanzate!

Guida Visiva

Prodotti correlati

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Vassoi quadrati in PTFE personalizzati per uso industriale e di laboratorio

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Quali sono le applicazioni principali degli elementi di fissaggio e dei componenti personalizzati in PTFE? Soluzioni critiche per ambienti estremi

- Quali sono i vantaggi materiali della lavorazione del Teflon? Sblocca una resistenza chimica e termica senza pari

- Qual è l'intervallo di temperatura di esercizio del PTFE? Padroneggiare applicazioni estreme di calore e criogeniche

- Quali sono alcune applicazioni comuni del PTFE lavorato? Sfruttare le sue proprietà uniche per applicazioni impegnative

- Quali sono le proprietà uniche del PTFE? Sblocca prestazioni senza pari in applicazioni esigenti