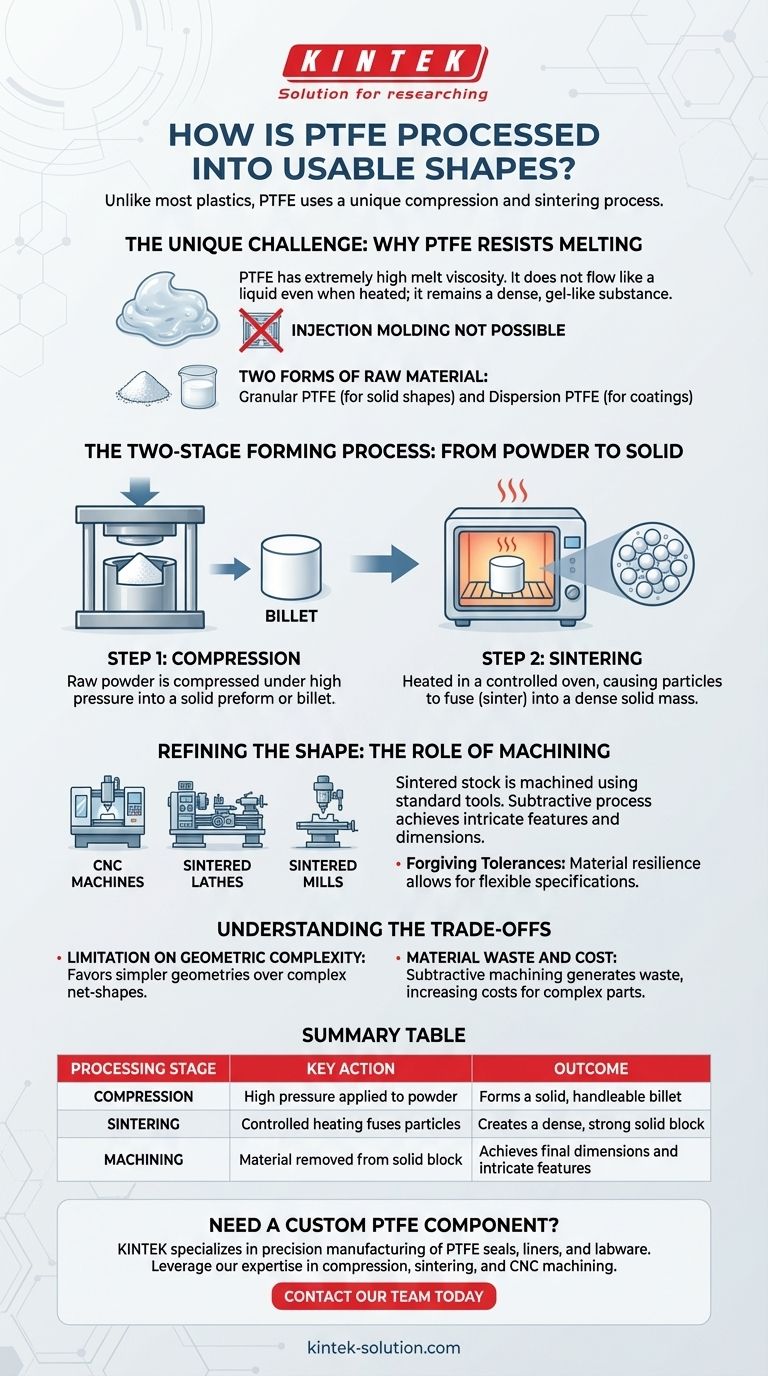

A differenza della maggior parte delle materie plastiche, il politetrafluoroetilene (PTFE) non può essere lavorato mediante fusione. Invece, la polvere grezza di PTFE viene prima compressa in un blocco solido, noto come billetta, e poi riscaldata in un processo chiamato sinterizzazione, che fonde insieme le particelle. Questa forma solida viene quindi facilmente lavorata meccanicamente nella sua forma finale utilizzabile utilizzando utensili da taglio standard.

Il concetto chiave è che la lavorazione del PTFE è un metodo a più stadi più simile alla metallurgia delle polveri che allo stampaggio tradizionale della plastica. Questa differenza fondamentale – comprimere e sinterizzare una polvere piuttosto che fondere e iniettare un liquido – influenza direttamente la progettazione, la complessità e il costo del componente.

La Sfida Unica: Perché il PTFE Resiste alla Fusione

Per capire come viene modellato il PTFE, devi prima comprenderne le proprietà fondamentali. Si comporta in modo molto diverso dai polimeri comuni come ABS o policarbonato.

Un Polimero Che Non Fluisce

Il PTFE ha una viscosità di fusione estremamente elevata, il che significa che anche a temperature in cui tecnicamente inizia a fondere, non scorre come un liquido. Rimane una sostanza molto densa, simile a un gel.

Poiché non può essere liquefatto e iniettato in uno stampo, i metodi tradizionali ad alto volume come lo stampaggio a iniezione non sono possibili. Il materiale deve essere formato mentre è in stato solido.

Le Due Forme di Materia Prima

Il processo inizia con il PTFE creato attraverso uno dei due metodi di polimerizzazione, che producono forme grezze diverse per applicazioni diverse.

La polimerizzazione in sospensione crea granuli o pellet di PTFE granulare. Questo è il materiale utilizzato per creare forme solide come barre, lastre e tubi.

La polimerizzazione in dispersione produce una pasta fine e lattiginosa. Questa forma è utilizzata principalmente per creare rivestimenti sottili per applicazioni come pentole antiaderenti.

Il Processo di Formatura a Due Stadi: Dalla Polvere al Solido

La creazione di un componente in PTFE solido è un processo sequenziale che costruisce un pezzo denso e utilizzabile a partire da polvere sfusa.

Fase 1: Compressione

La polvere grezza di PTFE granulare viene versata in uno stampo e sottoposta ad alta pressione. Questo compatta la polvere in una "preforma" solida o billetta che è abbastanza resistente da poter essere maneggiata.

Questa forma iniziale è un'approssimazione semplice e approssimativa del componente finale, come un cilindro solido, un blocco o un tubo a parete spessa.

Fase 2: Sinterizzazione

La billetta compressa viene rimossa dallo stampo e riscaldata in un forno attentamente controllato. La temperatura viene portata abbastanza in alto da far sì che le singole particelle di PTFE si fondano, o sinterizzino, in una singola massa solida.

Questo è il passaggio più critico, poiché blocca insieme le particelle, conferendo al materiale la sua resistenza e densità finali senza mai doverlo fondere.

Raffinazione della Forma: Il Ruolo della Lavorazione Meccanica

Una volta prodotta una billetta sinterizzata, funge da materiale grezzo per la creazione del componente finale.

La Produzione Sottrattiva è Fondamentale

Il PTFE è straordinariamente facile da lavorare utilizzando attrezzature standard. Macchine CNC, torni, fresatrici e trapani possono tagliare il PTFE in modo pulito e preciso.

Questo processo sottrattivo, in cui il materiale viene rimosso da un blocco solido, è il modo in cui si ottengono caratteristiche intricate, tolleranze strette e dimensioni finali.

Tolleranze Indulgenti

Grazie alla naturale resilienza e al basso attrito del PTFE, spesso può conformarsi al suo ambiente di lavoro. Ciò significa che, sebbene si possano ottenere tolleranze estremamente strette, spesso non sono necessarie affinché il componente funzioni correttamente.

Per questo motivo, le forme standard di PTFE vengono spesso vendute leggermente sovradimensionate, consentendo ai fabbricanti di lavorarle facilmente fino alle specifiche esatte.

Comprendere i Compromessi

Il processo di compressione, sinterizzazione e lavorazione meccanica ha conseguenze dirette sulla progettazione e sulla produzione.

Limitazione della Complessità Geometrica

Poiché il PTFE non viene stampato a iniezione, creare componenti dalla forma complessa e vicina al pezzo finito è difficile e costoso. Il processo favorisce geometrie più semplici che possono essere facilmente lavorate da forme standard come barre e lastre.

Spreco di Materiale e Costo

La lavorazione meccanica sottrattiva, per sua natura, genera scarti di materiale. Per i componenti complessi che richiedono una significativa rimozione di materiale, ciò può aumentare il costo complessivo rispetto a un componente in plastica stampato in cui viene utilizzato solo il materiale necessario.

Come Applicare Questo al Tuo Progetto

La scelta dell'approccio giusto dipende interamente dal tuo obiettivo finale.

- Se il tuo obiettivo principale è un componente semplice come una guarnizione, una tenuta o una boccoletta: Le barre e le lastre di PTFE standard preformate sono materiali grezzi ideali per la lavorazione semplice.

- Se il tuo obiettivo principale è un componente personalizzato e complesso lavorato meccanicamente: Progetta il tuo componente pensando alla produzione sottrattiva e sii consapevole che i costi aumenteranno con la complessità e lo spreco di materiale.

- Se il tuo obiettivo principale è un rivestimento superficiale: Hai bisogno di PTFE prodotto tramite il metodo a dispersione, che viene applicato come liquido o polvere fine e poi polimerizzato con il calore.

Comprendere questo percorso di produzione unico è la chiave per sfruttare efficacemente le eccezionali proprietà del PTFE pur rispettando i suoi vincoli pratici di progettazione.

Tabella Riassuntiva:

| Fase di Lavorazione | Azione Chiave | Risultato |

|---|---|---|

| Compressione | Alta pressione applicata alla polvere | Forma una billetta solida e maneggiabile |

| Sinterizzazione | Riscaldamento controllato fonde le particelle | Crea un blocco solido, denso e resistente |

| Lavorazione Meccanica | Rimozione di materiale dal blocco solido | Raggiunge le dimensioni finali e le caratteristiche intricate |

Hai bisogno di un componente in PTFE personalizzato? KINTEK è specializzata nella produzione di precisione di guarnizioni, rivestimenti, articoli da laboratorio in PTFE e altro ancora per i settori dei semiconduttori, medico e industriale. La nostra esperienza nella compressione, sinterizzazione e lavorazione CNC garantisce che i vostri componenti soddisfino specifiche esatte, dai prototipi agli ordini ad alto volume. Contatta il nostro team oggi stesso per discutere del tuo progetto e sfruttare la nostra conoscenza dei materiali per la tua applicazione.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Matracci volumetrici in PTFE personalizzati per uso scientifico e industriale avanzato

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo