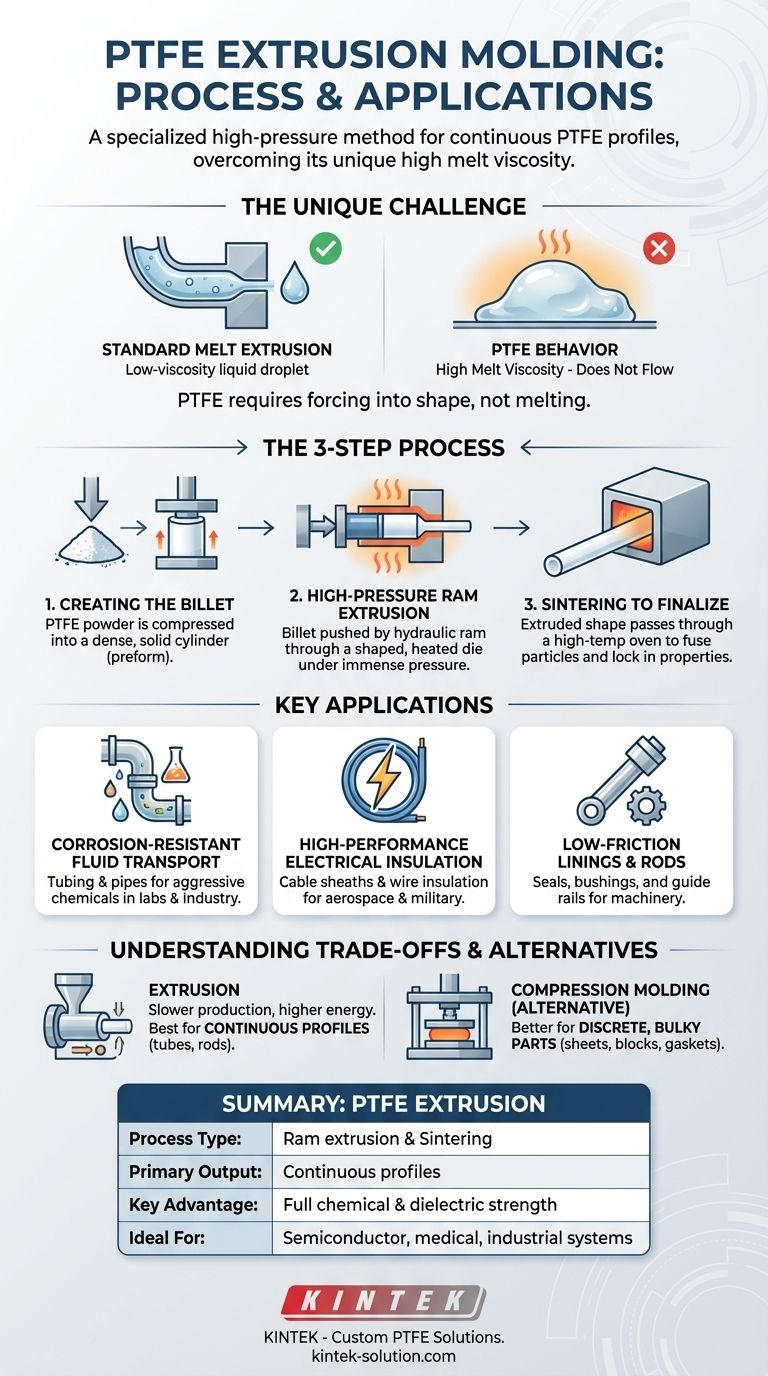

Nella sua essenza, lo stampaggio per estrusione del PTFE è un processo di produzione specializzato e multistadio progettato per superare le sfide uniche del politetrafluoroetilene. Comporta la compressione della polvere di PTFE in un billetta solida, la spinta di questa billetta attraverso una filiera sagomata sotto immensa pressione e quindi la sinterizzazione (riscaldamento) della forma risultante per fondere le particelle e ottenere le proprietà finali del materiale. Questo metodo è la soluzione definitiva per creare prodotti continui e di lunga durata che sfruttano le eccezionali caratteristiche del PTFE.

La sfida centrale con il PTFE è la sua viscosità di fusione estremamente elevata; non fonde e scorre veramente come altre plastiche. Pertanto, l'estrusione del PTFE non è un processo di fusione, ma un metodo di consolidamento e sinterizzazione ad alta pressione progettato per formare profili continui da un materiale simile a un gel.

La sfida unica della lavorazione del PTFE

Il politetrafluoroetilene (PTFE) è rinomato per la sua inerzia chimica, la stabilità termica e la superficie a basso attrito. Tuttavia, queste stesse proprietà lo rendono eccezionalmente difficile da lavorare utilizzando tecniche convenzionali di produzione delle materie plastiche.

Perché fallisce l'estrusione a fusione standard

La maggior parte delle plastiche comuni, come il polietilene o il PVC, può essere fusa in un liquido a bassa viscosità e spinta facilmente attraverso una filiera.

Il PTFE si comporta in modo diverso. Quando viene riscaldato oltre il suo punto di fusione di circa 327°C, non diventa un liquido scorrevole. Si trasforma invece in un gel traslucido ad alta viscosità che non può essere lavorato da estrusori a vite standard.

La necessità di un approccio specializzato

Poiché il PTFE non scorre, deve essere forzato nella forma. Il processo di estrusione per il PTFE è più analogo alla compattazione di una polvere e alla spinta di un tappo solido attraverso un'apertura, seguita da un trattamento termico per creare una parte solida e unificata.

Il processo di estrusione del PTFE: una ripartizione passo passo

Il metodo è un'operazione precisa e a più fasi progettata per produrre profili uniformi e continui come tubi, barre o isolamento dei fili.

Fase 1: Creazione della billetta

Il processo inizia con polvere di PTFE fine. Questa polvere viene caricata attentamente in uno stampo cilindrico e compressa ad alta pressione per formare un cilindro solido e denso noto come billetta o "preforma".

Questa compressione iniziale crea una forma fragile ma maneggevole pronta per la fase successiva.

Fase 2: Estrusione a pistone ad alta pressione

La billetta preformata viene inserita nell'estrusore. Un pistone idraulico spinge quindi la billetta sotto pressione estremamente elevata, forzando il materiale attraverso una filiera riscaldata.

La filiera conferisce all'estruso la sua forma finale, come un tubo o una barra. Questa fase viene eseguita lentamente e sotto un controllo preciso della temperatura per garantire un profilo uniforme.

Fase 3: Sinterizzazione per finalizzare le proprietà

La forma estrusa che fuoriesce dalla filiera non è ancora finita. Viene immediatamente fatta passare attraverso un lungo forno ad alta temperatura per un processo chiamato sinterizzazione.

Durante la sinterizzazione, le singole particelle di PTFE si fondono insieme, creando un materiale solido e non poroso e bloccando le sue dimensioni finali e le proprietà meccaniche superiori.

Applicazioni chiave guidate dall'estrusione

L'estrusione del PTFE è il metodo preferito per creare parti lunghe e continue in cui le proprietà uniche del materiale sono fondamentali.

Trasporto di fluidi resistente alla corrosione

Il processo è ideale per la produzione di lunghe sezioni di tubi e tubazioni a parete sottile. Poiché il PTFE è chimicamente inerte, questi tubi sono essenziali per il trasporto sicuro di sostanze chimiche aggressive in laboratori e impianti di processo industriali.

Isolamento elettrico ad alte prestazioni

Le eccellenti proprietà dielettriche e la resistenza alle alte temperature del PTFE lo rendono un materiale di prima scelta per l'isolamento elettrico. L'estrusione viene utilizzata per creare guaine per cavi e isolamento dei fili per applicazioni esigenti nei settori aerospaziale, militare e industriale.

Rivestimenti e barre a basso attrito

Barre e profili di rivestimento continui vengono estrusi per l'uso in applicazioni che richiedono basso attrito e alta durata, come guarnizioni ad alte prestazioni, boccole e guide di scorrimento nei macchinari.

Comprendere i compromessi

Sebbene molto efficace, l'estrusione del PTFE è un processo più complesso e dispendioso in termini di risorse rispetto all'estrusione termoplastica standard.

Velocità di produzione più lente

La necessità di creare billette individuali e la natura lenta e ad alta pressione dell'estrusione a pistone comportano tassi di produzione significativamente inferiori rispetto alla lavorazione a fusione delle plastiche comuni. Ciò lo rende un processo riservato ad applicazioni di alto valore.

Maggiore consumo energetico

Le fasi multiple di sinterizzazione ad alta temperatura richiedono molta energia, contribuendo al costo più elevato dei componenti in PTFE.

Un'alternativa: lo stampaggio a compressione

Per le parti che non sono lunghe e continue, come fogli spessi, blocchi grandi o guarnizioni complesse, viene utilizzato un metodo alternativo chiamato stampaggio a compressione. Questo prevede la pressatura della polvere di PTFE direttamente in uno stampo sagomato finale e la sua sinterizzazione, che è più adatta per componenti discreti e voluminosi.

Fare la scelta giusta per la tua applicazione

La selezione del processo di produzione corretto è fondamentale per sfruttare appieno il potenziale del PTFE.

- Se la tua attenzione principale sono i prodotti di lunghezza continua: l'estrusione del PTFE è l'unico metodo praticabile per creare tubi lunghi, barre e isolamento dei fili.

- Se la tua attenzione principale sono i componenti discreti a parete spessa: lo stampaggio a compressione è la scelta più efficiente e appropriata per parti come fogli, blocchi e guarnizioni robuste.

- Se la tua applicazione richiede la massima resistenza chimica e termica: entrambi i processi offrono tutti i vantaggi del PTFE, con la geometria del componente che determina il metodo ottimale.

In definitiva, comprendere che il PTFE richiede una manipolazione specializzata è la chiave per applicare con successo questo straordinario materiale ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica dell'estrusione PTFE | Dettagli chiave |

|---|---|

| Tipo di processo | Estrusione a pistone di billette di polvere, seguita da sinterizzazione |

| Output principale | Profili di lunghezza continua (tubi, barre, isolamento cavi) |

| Vantaggio chiave | Crea parti con la piena inerzia chimica e la rigidità dielettrica del PTFE |

| Ideale per | Semiconduttori, dispositivi medici, laboratori e sistemi fluidi/elettrici industriali |

Hai bisogno di componenti in PTFE di precisione per la tua applicazione critica?

In KINTEK, siamo specializzati nella produzione di componenti in PTFE di alta qualità, inclusi guarnizioni, rivestimenti e vetreria personalizzati, per i settori dei semiconduttori, medico e industriale. La nostra esperienza nell'estrusione e nello stampaggio a compressione del PTFE garantisce che otterrai parti che soddisfano specifiche esatte, dai prototipi alla produzione ad alto volume.

Contattaci oggi per discutere come le nostre soluzioni PTFE personalizzate possono migliorare le prestazioni e l'affidabilità del tuo prodotto.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Cilindri di misura personalizzati in PTFE per applicazioni scientifiche e industriali avanzate

Domande frequenti

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- Quali sono le considerazioni chiave durante la lavorazione del Teflon? Padroneggiare la lavorazione di precisione dei polimeri morbidi

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi