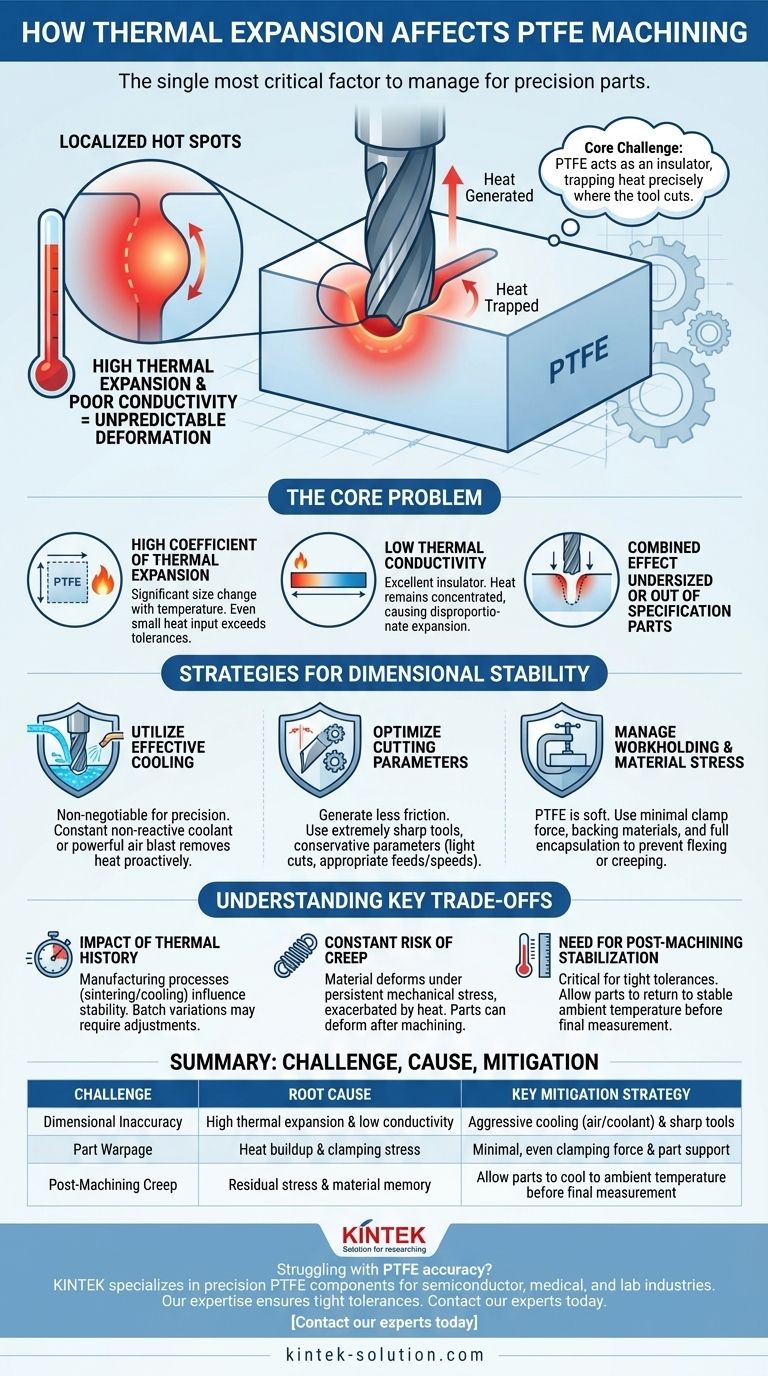

In sintesi, la dilatazione termica è il fattore più critico da gestire durante la lavorazione del politetrafluoroetilene (PTFE). A causa del suo elevato tasso di dilatazione termica e della scarsa capacità di condurre il calore, l'attrito degli utensili da taglio crea punti caldi localizzati. Ciò fa sì che il materiale si espanda in modo imprevedibile durante il processo di lavorazione, portando a significative imprecisioni dimensionali una volta che il pezzo finito si raffredda.

La sfida fondamentale con il PTFE non è solo che si espande con il calore, ma che agisce come un isolante, intrappolando quel calore esattamente dove l'utensile sta tagliando. La lavorazione di successo del PTFE è quindi una pratica di gestione aggressiva del calore, incentrata sulla minimizzazione della generazione di calore e sulla massimizzazione della sua rimozione.

Il Problema Fondamentale: Perché il PTFE si Deforma

Comprendere le proprietà specifiche del materiale del PTFE è essenziale per controllarlo. La sfida deriva da due caratteristiche concorrenti che lavorano contro l'operatore di macchina.

Elevato Coefficiente di Dilatazione Termica

Il PTFE si espande e si contrae in modo più significativo con i cambiamenti di temperatura rispetto alla maggior parte degli altri polimeri e metalli. Anche un piccolo cambiamento di temperatura, come quello generato da un utensile da taglio, può causare una variazione dimensionale che supera le tolleranze ristrette.

Bassa Conducibilità Termica

A differenza dei metalli, che dissipano rapidamente il calore in tutto il materiale, il PTFE è un eccellente isolante termico. Ciò significa che il calore generato dall'utensile da taglio rimane concentrato in un'area molto piccola, facendo sì che quel punto specifico si espanda in modo sproporzionato mentre il resto del pezzo rimane stabile.

L'Effetto Combinato: Tagli Imprevedibili

Questa combinazione è ciò che rende il materiale così impegnativo. L'utensile riscalda un punto localizzato, quel punto si espande e il taglio viene eseguito su questa dimensione temporaneamente maggiore. Non appena il pezzo si raffredda, quell'area si contrae, risultando in una caratteristica sottodimensionata o fuori specifica.

Strategie per la Stabilità Dimensionale

Per produrre componenti in PTFE accurati, l'intera strategia deve ruotare attorno alla mitigazione dell'accumulo di calore in ogni fase del processo.

Utilizzare un Raffreddamento Efficace

Poiché il PTFE intrappola il calore, un metodo di raffreddamento esterno è irrinunciabile per i lavori di precisione. Un flusso costante di liquido refrigerante non reattivo o un potente getto d'aria diretto sull'interfaccia utensile-materiale è fondamentale per rimuovere attivamente il calore man mano che viene generato.

Ottimizzare i Parametri di Taglio

L'obiettivo è generare meno attrito e quindi meno calore in primo luogo. Ciò si ottiene utilizzando utensili estremamente affilati con un angolo di spoglia elevato e adottando parametri conservativi, ovvero profondità di taglio leggere, velocità di avanzamento appropriate e velocità del mandrino controllate.

Gestire il Bloccaggio del Pezzo e lo Stress del Materiale

Il PTFE è un materiale morbido con bassa rigidità, il che lo rende suscettibile alla deformazione dovuta alla sola pressione di serraggio. Utilizzare una forza di serraggio minima e, ove possibile, utilizzare materiali di supporto o un incapsulamento completo per sostenere il pezzo e impedirne la flessione o lo scorrimento sotto stress meccanico o termico.

Comprendere i Compromessi Chiave

Lavorare con successo il PTFE richiede di riconoscere i suoi limiti intrinseci e di pianificare di conseguenza. Ignorare questi fattori può portare a risultati incoerenti e ad alti tassi di scarto.

L'Impatto della Storia Termica

Le proprietà fisiche finali di un semilavorato in PTFE sono influenzate dal suo processo di produzione, in particolare dal ciclo di sinterizzazione e raffreddamento. Le variazioni tra i lotti di materiale possono portare a lievi differenze nella stabilità, richiedendo piccoli aggiustamenti al processo di lavorazione.

Il Rischio Costante di Scorrimento (Creep)

Lo scorrimento è la tendenza di un materiale solido a deformarsi permanentemente sotto l'influenza di uno stress meccanico persistente. Con il PTFE, questo è esacerbato dal calore. Un pezzo dimensionalmente accurato una volta rimosso dalla macchina può deformarsi lentamente se è stato lavorato sotto stress.

La Necessità di Stabilizzazione Post-Lavorazione

Per i pezzi con le tolleranze più ristrette, è fondamentale consentire loro di tornare a una temperatura ambiente stabile prima di effettuare le misurazioni finali. Misurare un pezzo mentre è ancora caldo dalla lavorazione fornirà una lettura falsa.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo approccio specifico dovrebbe essere adattato ai requisiti principali del componente finito.

- Se la tua priorità principale sono le tolleranze ristrette: Dai la precedenza a un raffreddamento aggressivo e costante e utilizza passate di finitura multiple e molto leggere per minimizzare l'apporto di calore.

- Se la tua priorità principale è prevenire la deformazione su pezzi sottili: Utilizza una pressione di serraggio minima e distribuita uniformemente e supporta l'intero pezzo con un fissaggio o una piastra di supporto.

- Se la tua priorità principale è la coerenza del processo su una grande produzione: Mantieni una temperatura stabile del pavimento dell'officina e utilizza utensili dedicati, eccezionalmente affilati, che non vengono mai utilizzati su altri materiali.

In definitiva, la padronanza della gestione del calore è la chiave per trasformare il PTFE da un materiale impegnativo a uno prevedibile e affidabile.

Tabella Riassuntiva:

| Sfida | Causa Principale | Strategia di Mitigazione Chiave |

|---|---|---|

| Imprecisione Dimensionale | Elevata dilatazione termica e bassa conducibilità | Raffreddamento aggressivo (aria/liquido refrigerante) e utensili affilati |

| Deformazione del Pezzo | Accumulo di calore e stress da serraggio | Forza di serraggio minima e uniforme e supporto del pezzo |

| Scorrimento Post-Lavorazione | Stress residuo e memoria del materiale | Lasciare raffreddare i pezzi a temperatura ambiente prima della misurazione finale |

Hai problemi con l'accuratezza dei pezzi in PTFE? KINTEK è specializzata nella lavorazione di precisione di componenti in PTFE (guarnizioni, rivestimenti, vetreria da laboratorio) per i settori dei semiconduttori, medico e di laboratorio. La nostra esperienza nella gestione della dilatazione termica garantisce che i vostri pezzi soddisfino le tolleranze più ristrette, dai prototipi agli ordini ad alto volume. Contatta oggi i nostri esperti per discutere il tuo progetto e ottenere risultati affidabili e dimensionalmente stabili.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

Domande frequenti

- Qual è il ruolo dei giunti di dilatazione in PTFE negli impianti di produzione di energia? Garantire affidabilità e ridurre i costi

- Quali sono le caratteristiche chiave del PTFE che lo rendono adatto per le tenute a labbro? Progettato per prestazioni estreme

- Perché le valvole in PTFE sono considerate chimicamente resistenti? L'armatura molecolare per i vostri processi chimici aggressivi

- Quali sono i principali vantaggi degli anelli raschiaolio in PTFE? Tenuta superiore, basso attrito e durata

- In che modo le proprietà chimiche delle sfere in PTFE influenzano le loro prestazioni? Durabilità senza pari in ambienti difficili

- Cos'è una guarnizione a busta in PTFE? Una guarnizione ibrida per una superiore resistenza chimica

- Come funziona senza problemi il pattino scorrevole in PTFE? Uno sguardo approfondito all'ingegneria a basso attrito

- Quali sono gli svantaggi delle rondelle in Teflon? Limitazioni chiave per la progettazione meccanica