L'estrusione in pasta di PTFE è un processo di produzione a più fasi che trasforma la polvere fine di politetrafluoroetilene (PTFE) in prodotti continui ad alta resistenza come tubi e isolamenti per fili. Questo si ottiene miscelando la polvere con un lubrificante per formare una pasta, estrudendo questa pasta sotto pressione a basse temperature e quindi utilizzando un trattamento termico a due stadi per rimuovere il lubrificante e fondere il materiale in una forma finale solida e durevole.

La sfida principale con il PTFE è la sua viscosità di fusione estremamente elevata, che ne impedisce la lavorazione come le plastiche convenzionali. L'estrusione in pasta supera questo problema utilizzando un lubrificante come ausilio alla lavorazione, consentendo al materiale di essere modellato a basse temperature, creando al contempo una struttura interna forte e fibrosa che offre prestazioni superiori.

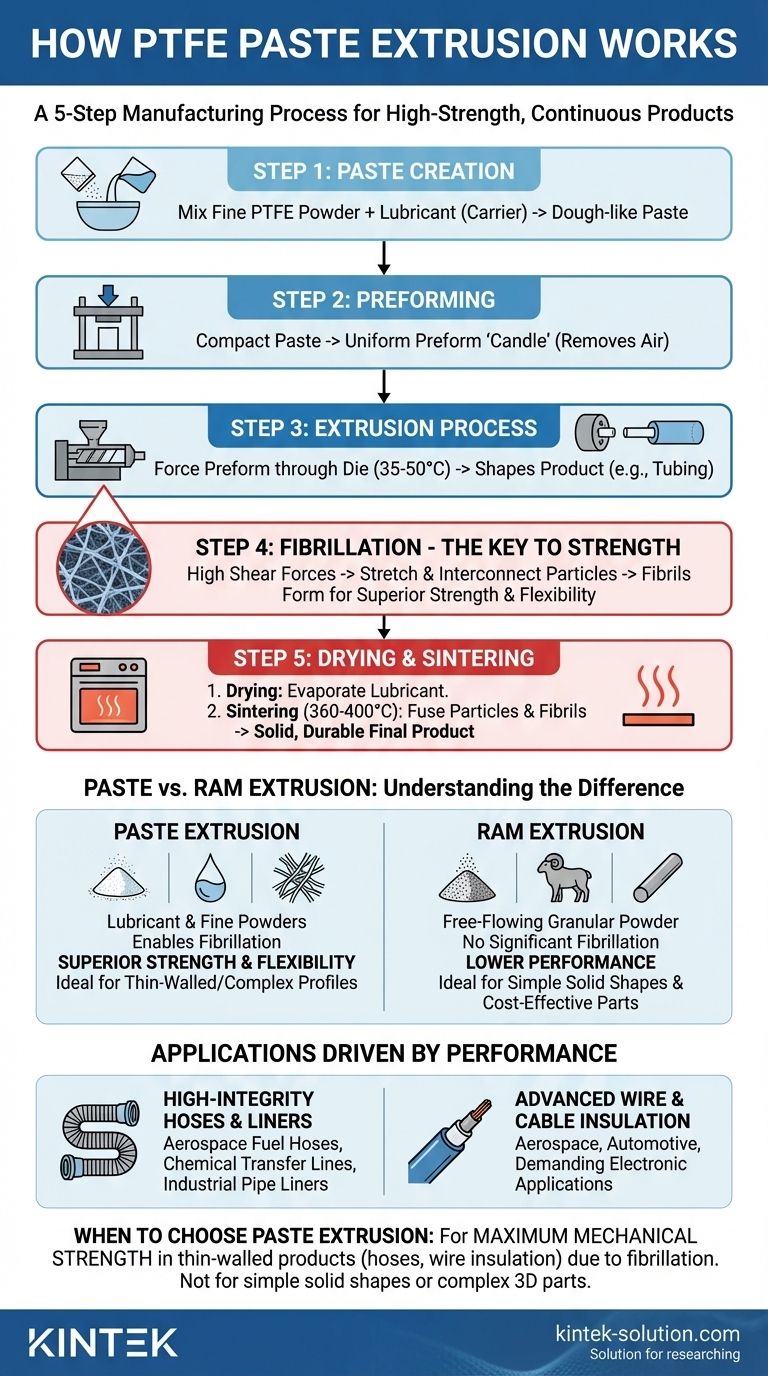

Il meccanismo centrale: dalla polvere al prodotto

Comprendere il processo di estrusione in pasta è meglio farlo scomponendolo nelle sue fasi distinte e sequenziali. Ogni passaggio svolge una funzione critica nello sviluppo delle proprietà finali del materiale.

Fase 1: Creazione della pasta

Il processo inizia miscelando una polvere di PTFE molto fine con un lubrificante volatile, tipicamente uno spirito minerale o un solvente a base di nafta. Questo crea una pasta coesiva, simile a un impasto. L'unico scopo del lubrificante è quello di fungere da vettore e ausilio alla lavorazione, consentendo alle particelle di polvere di fluire sotto pressione.

Fase 2: Formazione del preformato

Questa pasta viene quindi compattata sotto pressione in una forma densa e cilindrica nota come preformato o "candela". Questo passaggio rimuove l'aria intrappolata e crea un blocco uniforme di materiale pronto per l'estrusore.

Fase 3: Il processo di estrusione

Il preformato viene caricato in un estrusore e forzato attraverso una filiera sagomata ad alta pressione. A differenza dell'estrusione a fusione per altre plastiche, questo avviene a una temperatura relativamente bassa, tipicamente tra 35-50°C (95-122°F). La filiera determina la forma finale dell'estruso, come un tubo a parete sottile o un rivestimento su un filo.

Fase 4: Fibrillazione - La chiave della resistenza

Questa è la fase più critica per le proprietà finali del materiale. Mentre le particelle lubrificate vengono forzate attraverso la filiera, le elevate forze di taglio le fanno allungare e interconnettere, formando una forte rete microscopica di fibre chiamate fibrille. Questa fibrillazione è ciò che conferisce al PTFE estruso in pasta la sua eccezionale resistenza alla trazione e flessibilità.

Fase 5: Essiccazione e sinterizzazione

Dopo l'estrusione, il prodotto subisce un processo termico in due parti. Innanzitutto, viene delicatamente riscaldato in un forno di essiccazione per evaporare il lubrificante volatile.

Successivamente, il prodotto essiccato viene riscaldato a una temperatura molto più elevata di 360-400°C (680-752°F) in un processo chiamato sinterizzazione. Questa temperatura è superiore al punto di fusione del PTFE, causando la fusione delle singole particelle e fibrille in un materiale solido, non poroso e uniforme.

Comprendere i compromessi: estrusione in pasta vs. estrusione a pistone

È fondamentale distinguere l'estrusione in pasta di PTFE da un altro metodo, l'estrusione a pistone di PTFE, poiché servono a scopi diversi e producono risultati diversi.

Profilo dell'estrusione in pasta

L'estrusione in pasta si basa sul lubrificante e sulle polveri fini per consentire il processo di fibrillazione. Questo la rende ideale per produrre profili continui ad alta resistenza, a parete sottile o complessi, dove le prestazioni meccaniche sono fondamentali.

Profilo dell'estrusione a pistone

L'estrusione a pistone utilizza una polvere di PTFE a flusso libero (granulare) senza lubrificante. Un pistone compatta ciclicamente piccole quantità di polvere e spinge il profilo attraverso una lunga filiera riscaldata che sinterizza il materiale contemporaneamente. È più semplice ma non induce una significativa fibrillazione.

La differenza di prestazioni

La fibrillazione ottenuta nell'estrusione in pasta si traduce in prodotti con proprietà meccaniche superiori, come maggiore resistenza alla trazione e flessibilità. Le parti estruse a pistone, come barre di base e tubi a parete spessa, hanno tipicamente prestazioni inferiori e non sono adatte per applicazioni esigenti come tubi flessibili aerospaziali ad alta pressione.

Applicazioni guidate dalle prestazioni

Le proprietà uniche conferite dal processo di estrusione in pasta lo rendono il metodo preferito per la produzione di componenti critici in diversi settori.

Tubi e rivestimenti ad alta integrità

La combinazione di inerzia chimica e resistenza meccanica rende questo processo ideale per la produzione di tubi flessibili per carburante aerospaziale, linee di trasferimento di prodotti chimici e rivestimenti per tubi industriali. Queste applicazioni richiedono affidabilità assoluta nella gestione di fluidi corrosivi o ad alta purezza.

Isolamento avanzato per fili e cavi

Il PTFE è un eccellente isolante elettrico con un alto punto di fusione. L'estrusione in pasta viene utilizzata per applicare un rivestimento sottile, uniforme e durevole su fili utilizzati in applicazioni aerospaziali, automobilistiche ed elettroniche esigenti dove la resistenza al calore e agli agenti chimici è essenziale.

Fare la scelta giusta per il tuo obiettivo

La scelta del processo di produzione corretto dipende interamente dai requisiti del tuo prodotto finale.

- Se il tuo obiettivo principale è la massima resistenza meccanica per prodotti a parete sottile (come tubi flessibili o isolamento per fili): L'estrusione in pasta è la scelta definitiva perché il processo di fibrillazione crea una resistenza e una flessibilità ineguagliabili.

- Se il tuo obiettivo principale è produrre forme semplici e solide (come barre spesse o tubi di base) dove il costo è un fattore e le massime prestazioni non sono richieste: L'estrusione a pistone è un'alternativa più diretta e spesso più economica.

- Se il tuo obiettivo principale è creare una parte complessa e tridimensionale (come una sede valvola o una guarnizione): Nessuno dei due metodi di estrusione è adatto; dovresti invece indagare lo stampaggio a compressione del PTFE.

In definitiva, comprendere che l'estrusione in pasta di PTFE è un processo assistito da lubrificante e che migliora la resistenza è la chiave per sfruttarlo per le applicazioni di materiali più esigenti.

Tabella riassuntiva:

| Fase del processo | Azione chiave | Risultato |

|---|---|---|

| Creazione della pasta | Mescolare polvere fine di PTFE con lubrificante | Forma una pasta simile a un impasto per la lavorazione |

| Preformazione | Compattare la pasta in un cilindro | Crea un blocco uniforme, rimuove l'aria |

| Estrusione | Forzare il preformato attraverso una filiera a bassa temperatura | Modella il prodotto e avvia la fibrillazione |

| Fibrillazione | Le particelle si allungano e si interconnettono sotto taglio | Crea una rete fibrosa per una resistenza superiore |

| Essiccazione e Sinterizzazione | Rimuovere il lubrificante, quindi fondere le particelle ad alto calore | Produce un prodotto finale solido e non poroso |

Hai bisogno di componenti in PTFE ad alte prestazioni?

Il processo di estrusione in pasta di PTFE descritto sopra è ideale per creare parti che richiedono eccezionale resistenza, resistenza chimica e affidabilità. In KINTEK, siamo specializzati nella produzione di componenti di precisione in PTFE, inclusi guarnizioni, rivestimenti e attrezzature da laboratorio, per i settori dei semiconduttori, medico, di laboratorio e industriale.

Offriamo fabbricazione personalizzata da prototipi a ordini di grandi volumi, garantendo che i tuoi requisiti specifici di applicazione siano soddisfatti con precisione. Metti la nostra esperienza nella lavorazione avanzata dei polimeri al tuo servizio.

Contatta KINTEK oggi per discutere le tue esigenze di progetto e ottenere un preventivo.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Cucchiaio di campionamento per solventi chimici in PTFE

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

Domande frequenti

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo

- In che modo il PTFE contribuisce al basso attrito e alla resistenza all'usura? Ottieni prestazioni superiori con materiali avanzati

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi