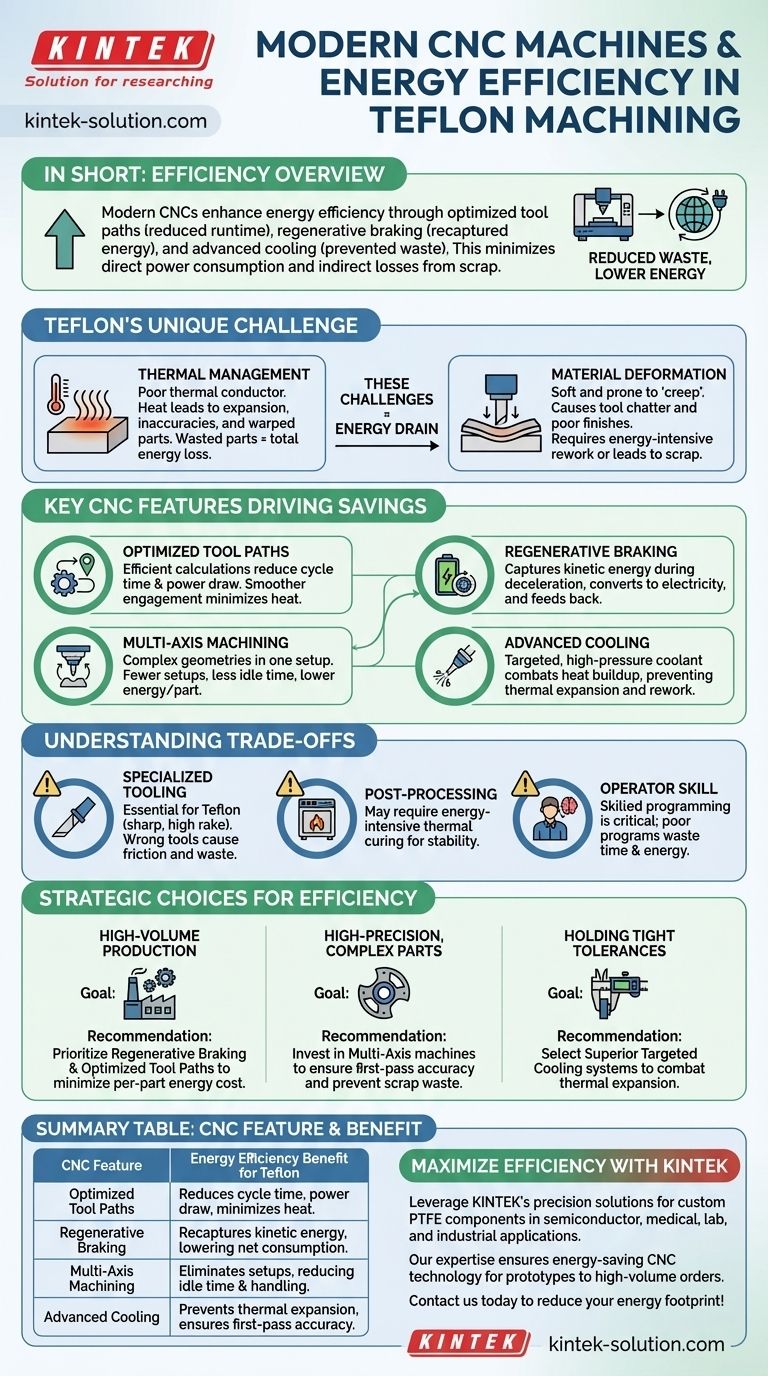

In sintesi, le moderne macchine CNC migliorano l'efficienza energetica nella lavorazione del Teflon attraverso una combinazione di percorsi utensile ottimizzati che riducono i tempi di esecuzione, sistemi di frenata rigenerativa che recuperano energia e metodi di raffreddamento avanzati che prevengono gli sprechi di materiale. Queste caratteristiche lavorano insieme per ridurre al minimo sia il consumo diretto di energia sia le perdite energetiche indirette associate a scarti e rilavorazioni.

Il principio fondamentale dell'efficienza energetica nella lavorazione del Teflon va oltre il semplice consumo di energia. La vera efficienza si ottiene utilizzando le capacità avanzate della macchina per contrastare con precisione le proprietà impegnative del Teflon — la sua morbidezza, l'espansione termica e la tendenza alla deformazione — minimizzando così lo spreco di materiale, energia e tempo.

Ridefinire l'efficienza: la sfida del Teflon

La lavorazione del Teflon (PTFE) presenta una serie unica di sfide che influiscono direttamente sul consumo energetico. A differenza dei metalli, dove l'efficienza è spesso legata alla potenza grezza e alla velocità di taglio, con il Teflon l'efficienza riguarda il controllo e la finezza.

Il problema della gestione termica

Il Teflon è un cattivo conduttore termico. Il calore generato durante il taglio non si dissipa rapidamente, causando una significativa espansione del materiale.

Questo riscaldamento localizzato può portare a imprecisioni dimensionali, deformazione del pezzo e, in definitiva, a scarti. I pezzi scartati rappresentano una perdita totale dell'energia investita per produrli.

La difficoltà della deformazione del materiale

Il Teflon è morbido e incline al "creep" (scorrimento viscoso), il che significa che si deforma sotto la pressione sostenuta di un utensile da taglio. Ciò può causare vibrazioni dell'utensile, finiture superficiali scadenti e difficoltà nel mantenere tolleranze strette.

La correzione di questi problemi richiede tempo macchina aggiuntivo, operazioni secondarie o lo scarto completo del pezzo, tutte attività ad alto consumo energetico.

Caratteristiche chiave delle macchine CNC che guidano il risparmio energetico

Le moderne macchine CNC incorporano tecnologie specifiche progettate per superare le sfide del Teflon, portando a risparmi energetici diretti e indiretti.

Percorsi Utensile Ottimizzati

Il software CAM avanzato integrato nei moderni controllori CNC calcola il percorso più efficiente per l'utensile da taglio. Ciò elimina i movimenti inutili, riduce il tempo ciclo complessivo e minimizza la durata del prelievo di potenza della macchina.

Per il Teflon, ciò significa anche un contatto utensile più fluido e costante, che riduce la generazione di calore e il rischio di sbavature del materiale.

Sistemi di Frenata Rigenerativa

Quando il mandrino o gli assi di una macchina CNC decelerano, la loro energia cinetica viene tipicamente persa sotto forma di calore.

I sistemi di frenata rigenerativa catturano questa energia, la convertono in elettricità e la reintroducono nel sistema di alimentazione della macchina. Ciò riduce direttamente l'energia netta consumata durante i cicli con frequenti accelerazioni e decelerazioni.

Lavorazione Multi-Assiale

L'utilizzo di una macchina CNC a 5 assi o multi-asse consente la lavorazione di geometrie complesse in un unico setup.

Ciò riduce drasticamente il tempo totale di produzione eliminando la necessità di più setup macchina e manipolazione dei pezzi. Meno tempo di inattività della macchina e meno operazioni si traducono direttamente in un minor consumo energetico complessivo per pezzo.

Sistemi di Raffreddamento Avanzati

Le macchine moderne offrono opzioni di raffreddamento sofisticate come il refrigerante ad alta pressione attraverso il mandrino. Questo fornisce un flusso di refrigerante preciso e potente direttamente sul tagliente.

Questo è molto più efficace nel gestire l'accumulo di calore del Teflon rispetto al raffreddamento a immersione tradizionale, prevenendo l'espansione termica e garantendo che i pezzi siano lavorati secondo le specifiche al primo tentativo. Questa precisione è fondamentale per evitare lo spreco di energia dovuto alla rilavorazione.

Comprendere i compromessi e le insidie

Sebbene la tecnologia avanzata offra vantaggi significativi, non è una soluzione completa da sola. Raggiungere la vera efficienza richiede un approccio olistico.

La necessità di utensili specializzati

Anche la macchina CNC più avanzata funzionerà in modo inefficiente se abbinata agli utensili da taglio sbagliati.

Per il Teflon, sono essenziali utensili estremamente affilati con angoli di spoglia e di gioco elevati, a volte con rivestimenti diamantati speciali. L'uso di utensili non corretti provoca attrito, calore e deformazione del materiale, annullando le caratteristiche di efficienza della macchina.

La realtà della post-lavorazione

Nonostante la precisione delle moderne macchine CNC, le proprietà intrinseche del Teflon possono talvolta richiedere fasi di post-lavorazione come la polimerizzazione termica per alleviare le sollecitazioni interne e stabilizzare le dimensioni.

Questo è un passaggio aggiuntivo e dispendioso in termini energetici che deve essere considerato nel processo di produzione totale.

Il requisito di competenza dell'operatore

Una macchina CNC avanzata è efficiente solo quanto il programma che esegue. Un programmatore esperto che comprenda il comportamento unico del Teflon è fondamentale.

Un programma mal ottimizzato può facilmente sprecare tempo ed energia, annullando le capacità intrinseche della macchina.

Fare la scelta giusta per il tuo obiettivo

Per massimizzare l'efficienza energetica, allinea le tue scelte tecnologiche con i requisiti primari del tuo progetto.

- Se la tua priorità principale è la produzione ad alto volume: Dai priorità alle macchine con frenata rigenerativa e software di ottimizzazione dei percorsi utensile sofisticati per ridurre al minimo il costo energetico per pezzo.

- Se la tua priorità principale sono pezzi complessi e ad alta precisione: Investi in macchine multi-assiali per ridurre i setup e garantire la precisione al primo passaggio, prevenendo il significativo spreco di energia dei componenti scartati.

- Se la tua priorità principale è mantenere tolleranze strette: Scegli macchine con sistemi di raffreddamento mirati e superiori per combattere direttamente l'espansione termica del Teflon e garantire la stabilità dimensionale.

In definitiva, sfruttare la moderna tecnologia CNC trasforma il Teflon da materiale difficile a mezzo prevedibile, garantendo che l'energia sia investita nella creazione di pezzi di qualità, non sprecata nel combattere il materiale stesso.

Tabella riassuntiva:

| Funzionalità CNC | Vantaggio di efficienza energetica per il Teflon |

|---|---|

| Percorsi Utensile Ottimizzati | Riduce il tempo ciclo e il prelievo di potenza, minimizza la generazione di calore. |

| Frenata Rigenerativa | Recupera l'energia cinetica durante la decelerazione, riducendo il consumo netto di potenza. |

| Lavorazione Multi-Assiale | Elimina setup multipli, riducendo il tempo di inattività e l'energia per la manipolazione dei pezzi. |

| Sistemi di Raffreddamento Avanzati | Previene l'espansione termica e gli scarti, garantendo precisione al primo passaggio. |

Massimizza l'efficienza della tua lavorazione del Teflon con le soluzioni di precisione di KINTEK.

La nostra esperienza nei componenti PTFE personalizzati per applicazioni nei settori dei semiconduttori, medico, di laboratorio e industriale garantisce che i vostri progetti beneficino della tecnologia CNC per il risparmio energetico. Dai prototipi agli ordini ad alto volume, forniamo precisione e sostenibilità.

Contattaci oggi stesso per discutere le tue esigenze specifiche e ridurre la tua impronta energetica!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

Domande frequenti

- Quali sono le migliori pratiche per ottenere tolleranze ristrette nella lavorazione del Teflon (PTFE)? Precisione Master per applicazioni esigenti

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari