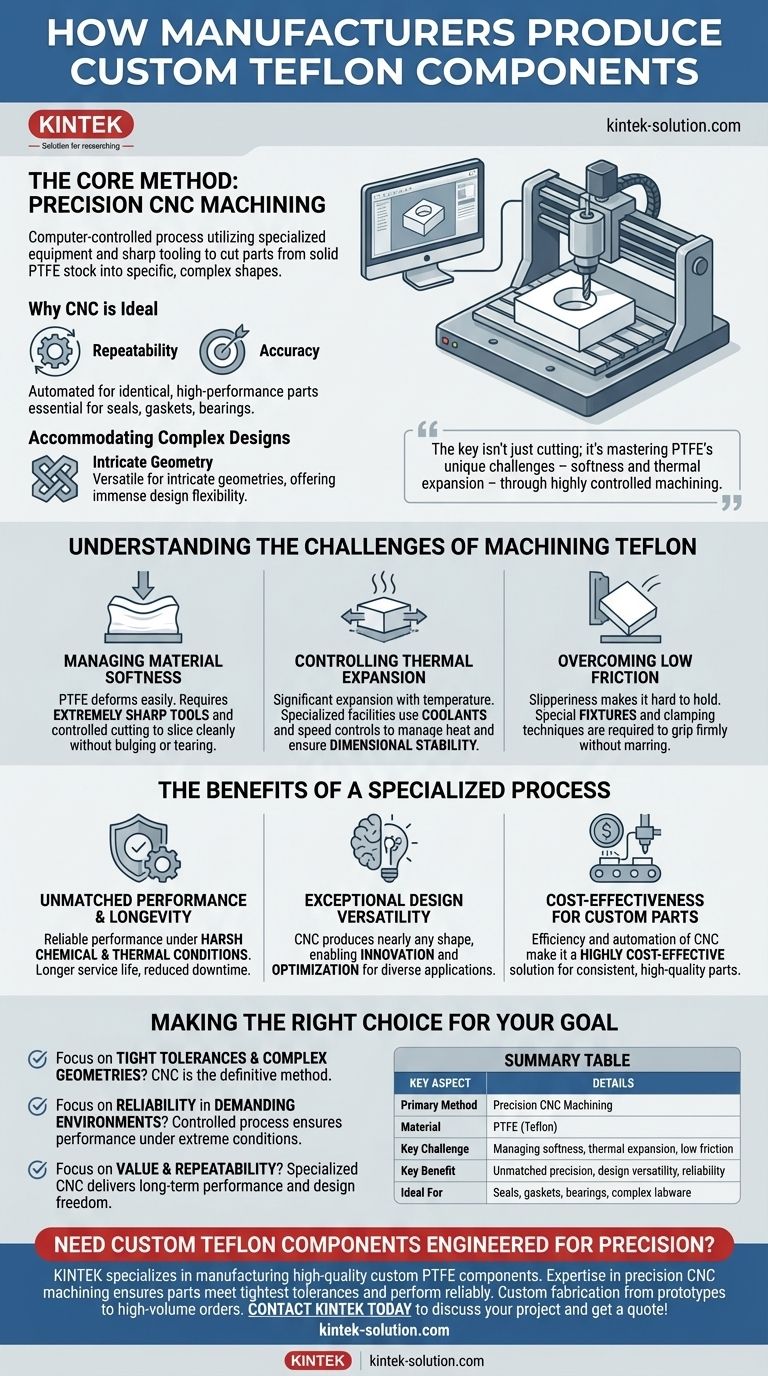

In sintesi, i produttori realizzano componenti personalizzati in Teflon utilizzando la lavorazione CNC di precisione. Questo processo controllato da computer utilizza attrezzature specializzate e utensili affilati per tagliare pezzi da blocchi solidi di PTFE (il nome chimico del Teflon) in forme altamente specifiche e complesse con tolleranze ristrette.

La chiave per la produzione di parti personalizzate in Teflon non è solo tagliare il materiale; si tratta di padroneggiare le sfide uniche del PTFE, come la sua morbidezza e dilatazione termica, attraverso un processo di lavorazione altamente controllato e specializzato.

Il Metodo di Produzione Fondamentale: Lavorazione CNC di Precisione

La lavorazione a controllo numerico computerizzato (CNC) è la tecnologia fondamentale per la creazione di componenti personalizzati in Teflon. È un processo di produzione sottrattivo, il che significa che scolpisce una parte finale da un blocco più grande di materiale.

Perché il CNC è Ideale per il Teflon (PTFE)

La lavorazione CNC fornisce la ripetibilità e l'accuratezza essenziali per le parti ad alte prestazioni. Il processo è automatizzato in base a un file di progettazione digitale, garantendo che ogni componente sia identico.

Questa precisione è fondamentale per parti come guarnizioni, anelli di tenuta e cuscinetti, dove anche lievi deviazioni nelle dimensioni o nella forma possono portare al guasto.

Adattamento a Progetti Complessi

La versatilità delle attrezzature CNC consente la creazione di geometrie intricate che sarebbero impossibili con altri metodi. Ciò conferisce agli ingegneri un'immensa flessibilità nella progettazione dei componenti, consentendo loro di creare parti perfettamente adatte ad applicazioni specifiche ed esigenti.

Comprendere le Sfide della Lavorazione del Teflon

Il Teflon non è come la lavorazione dei metalli. Le sue proprietà uniche richiedono un approccio specializzato per ottenere il risultato desiderato senza danneggiare il materiale.

Gestione della Morbidezza del Materiale

Il PTFE è un materiale relativamente morbido che può deformarsi o comprimersi facilmente sotto pressione. I macchinisti devono utilizzare utensili estremamente affilati e parametri di taglio attentamente controllati per tagliare il materiale in modo netto senza causare rigonfiamenti o strappi.

Controllo della Dilatazione Termica

Il Teflon si espande e si contrae in modo significativo con i cambiamenti di temperatura. Il calore generato durante la lavorazione può far cambiare dimensione al pezzo, compromettendo le tolleranze finali. Le strutture specializzate spesso impiegano liquidi refrigeranti e controlli precisi della velocità per gestire il calore e garantire la stabilità dimensionale.

Superare la Bassa Frizione

La proprietà stessa che rende utile il Teflon, la sua scivolosità, lo rende anche difficile da tenere saldamente durante il processo di lavorazione. Sono necessari dispositivi di fissaggio e tecniche di bloccaggio speciali per afferrare saldamente il materiale senza rovinarne la superficie.

I Vantaggi di un Processo Specializzato

Padroneggiando queste sfide, i produttori forniscono componenti personalizzati con vantaggi significativi per applicazioni critiche.

Prestazioni e Longevità Senza Paragoni

Le parti in Teflon lavorate con precisione funzionano in modo affidabile nelle condizioni chimiche e termiche più rigide. Ciò porta a una maggiore durata del componente, riducendo i tempi di inattività e i costi di manutenzione.

Eccezionale Versatilità di Progettazione

Poiché la lavorazione CNC può produrre quasi ogni forma, gli ingegneri non sono limitati dai vincoli di produzione tradizionali. Ciò consente l'innovazione e l'ottimizzazione in un'ampia gamma di applicazioni, dall'aerospaziale ai dispositivi medici.

Convenienza per Parti Personalizzate

Sebbene la configurazione iniziale per una parte personalizzata richieda competenza, l'efficienza e l'automazione della lavorazione CNC la rendono una soluzione altamente conveniente per la produzione di componenti coerenti e di alta qualità, specialmente per lotti di volume da basso a medio.

Fare la Scelta Giusta per il Tuo Obiettivo

Comprendere questo processo ti aiuta a specificare componenti che soddisfano le tue esigenze esatte.

- Se la tua priorità principale sono tolleranze ristrette e geometrie complesse: La lavorazione CNC è il metodo definitivo per produrre componenti in Teflon intricati e precisi.

- Se la tua priorità principale è l'affidabilità in ambienti esigenti: Il processo controllato assicura che le tue parti personalizzate funzionino come previsto in condizioni di temperatura o esposizione chimica estreme.

- Se la tua priorità principale è il valore e la ripetibilità: Un processo CNC specializzato offre la libertà di progettazione e le prestazioni a lungo termine che giustificano l'investimento nella produzione personalizzata.

In definitiva, sfruttare un processo di lavorazione specializzato assicura che i tuoi componenti personalizzati in Teflon siano progettati per prestazioni ottimali fin dall'inizio.

Tabella Riassuntiva:

| Aspetto Chiave | Dettagli |

|---|---|

| Metodo Principale | Lavorazione CNC di Precisione |

| Materiale | PTFE (Teflon) |

| Sfida Chiave | Gestione della morbidezza, della dilatazione termica e della bassa frizione |

| Vantaggio Chiave | Precisione senza pari, versatilità di progettazione e affidabilità in ambienti difficili |

| Ideale Per | Guarnizioni, anelli di tenuta, cuscinetti e vetreria da laboratorio complessa che richiede tolleranze ristrette |

Hai bisogno di componenti personalizzati in Teflon progettati per precisione e prestazioni?

KINTEK è specializzata nella produzione di componenti in PTFE personalizzati di alta qualità—da guarnizioni e rivestimenti a vetreria da laboratorio complessa—per i settori dei semiconduttori, medicale, di laboratorio e industriale. La nostra esperienza nella lavorazione CNC di precisione garantisce che le tue parti soddisfino le tolleranze più ristrette e funzionino in modo affidabile negli ambienti più esigenti.

Offriamo fabbricazione personalizzata da prototipi a ordini ad alto volume, dando priorità alla qualità e alle esigenze specifiche della tua applicazione.

Contatta KINTEK oggi stesso per discutere il tuo progetto e ottenere un preventivo!

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente

- Quali sono i principali vantaggi dell'utilizzo di componenti in PTFE nelle applicazioni industriali? Sblocca una resistenza chimica e un'affidabilità senza pari

- Quali sono i vantaggi chiave del PTFE? Prestazioni ineguagliabili per ambienti estremi