In sintesi, gli O-ring incapsulati sono una soluzione ibrida. Fondono la resistenza chimica e termica superiore di un rivestimento in fluoropolimero (come FEP o PTFE) con la flessibilità e la compressione di un nucleo tradizionale in gomma elastomerica. Questo design a doppio materiale consente loro di superare di gran lunga le prestazioni degli O-ring standard in ambienti aggressivi in cui una guarnizione convenzionale si degraderebbe e fallirebbe rapidamente.

La decisione fondamentale non riguarda quale O-ring sia "migliore", ma quale sia appropriato per l'ambiente. Gli O-ring incapsulati risolvono le debolezze chimiche e termiche delle guarnizioni in gomma tradizionali, ma introducono compromessi in termini di flessibilità, sensibilità all'installazione e costo.

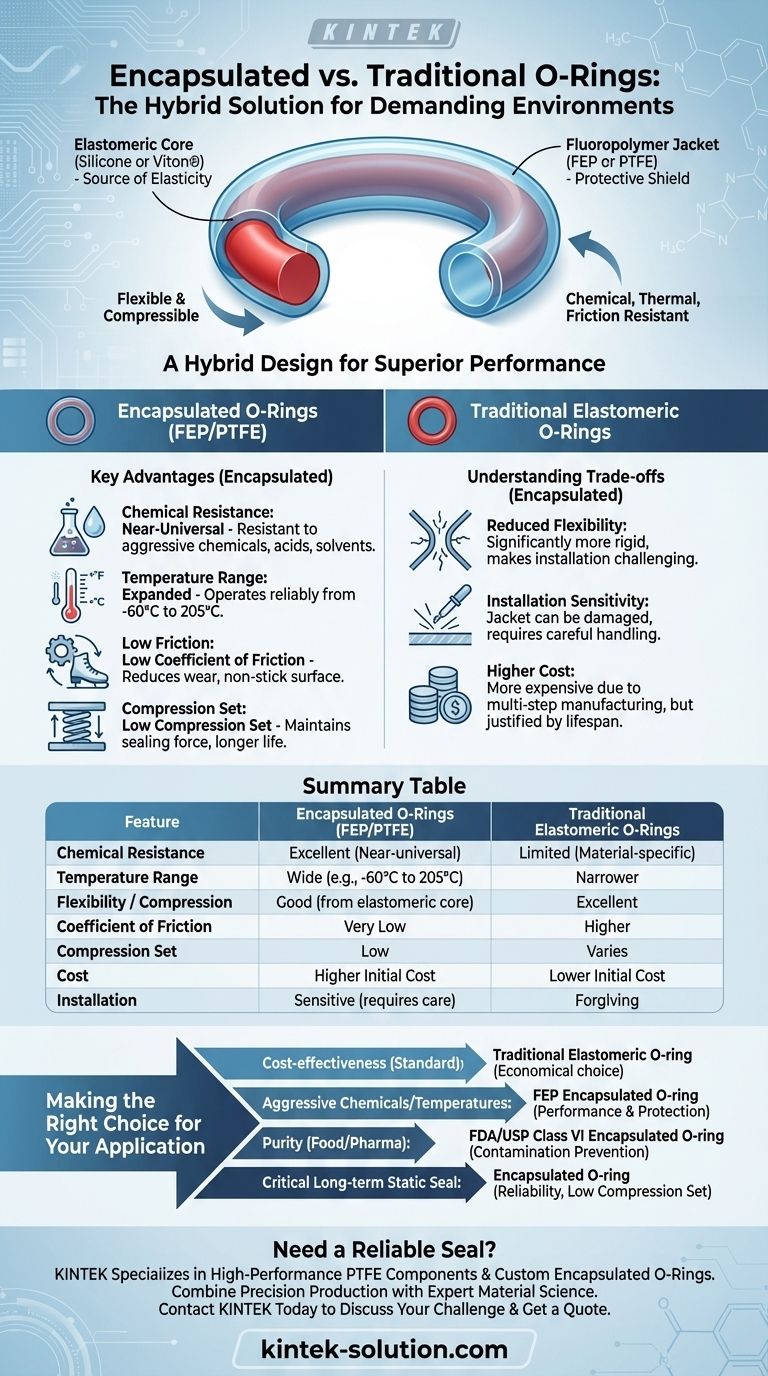

Il design fondamentale: un approccio che unisce il meglio di entrambi i mondi

Per comprendere la differenza di prestazioni, è necessario prima comprendere la costruzione. Un O-ring incapsulato non è un materiale unico, ma un composito di due componenti distinti.

Il nucleo elastomerico: la fonte dell'elasticità

Il nucleo interno è realizzato con un elastomero convenzionale, tipicamente Silicone o Viton® (FKM).

Questo nucleo fornisce l'essenziale "elasticità" e memoria dell'O-ring. È responsabile della generazione della forza compressiva che crea una tenuta positiva.

Il rivestimento in fluoropolimero: lo scudo protettivo

Un sottile rivestimento continuo in FEP (Etilene Propilene Fluorurato) o PTFE (Politetrafluoroetilene) viene estruso sopra il nucleo.

Questo strato esterno funge da barriera, isolando il nucleo di gomma vulnerabile dall'ambiente circostante. Fornisce praticamente tutte le proprietà di resistenza chimica, termica e all'attrito.

Vantaggi chiave rispetto agli O-ring tradizionali

Il design ibrido si traduce direttamente in vantaggi misurabili in termini di prestazioni in applicazioni impegnative, andando ben oltre le capacità di una guarnizione standard in nitrile o Viton.

Resistenza chimica quasi universale

Il rivestimento in FEP o PTFE è chimicamente inerte, rendendo l'O-ring resistente a una vasta gamma di sostanze chimiche aggressive, inclusi acidi, basi e solventi che distruggerebbero una guarnizione in gomma standard.

Ciò li rende ideali per la lavorazione chimica, i prodotti farmaceutici e altri settori in cui la compatibilità con i fluidi è fondamentale.

Intervallo di temperatura ampliato

Sebbene l'intervallo esatto dipenda dai materiali del nucleo e del rivestimento, gli O-ring incapsulati in FEP possono generalmente operare in modo affidabile da -60°C a 205°C (-75°F a 400°F).

Questa è una finestra operativa significativamente più ampia di quanto molti elastomeri standard possano tollerare senza diventare fragili o degradarsi.

Basso coefficiente di attrito

Il rivestimento in fluoropolimero ha una superficie antiaderente a bassissimo attrito. Ciò riduce la forza necessaria per azionare le parti, minimizza l'usura nelle applicazioni di tenuta dinamica e previene l'adesione durante l'assemblaggio o la manutenzione.

Basso set di compressione

Gli O-ring incapsulati resistono all'assunzione di un "set" permanente dopo essere stati compressi per lunghi periodi. Ciò garantisce che mantengano la loro forza di tenuta per una vita utile molto più lunga, riducendo perdite ed esigenze di manutenzione nelle guarnizioni statiche critiche.

Comprendere i compromessi e i limiti

Sebbene potenti, gli O-ring incapsulati non sono un sostituto universale per tutte le altre guarnizioni. Il loro design specializzato comporta considerazioni importanti.

Flessibilità ridotta

Il rivestimento in fluoropolimero è significativamente più rigido di un elastomero puro. Ciò rende l'O-ring meno flessibile e gli conferisce una sensazione più "dura", il che può rendere l'installazione più impegnativa.

Sensibilità all'installazione

Il rivestimento esterno, sebbene durevole, può essere graffiato o danneggiato da bordi taglienti o tecniche di installazione improprie. Qualsiasi rottura nel rivestimento espone il nucleo interno, annullando completamente i vantaggi di resistenza chimica dell'O-ring.

Costo iniziale più elevato

Il processo di produzione a più fasi per l'incapsulamento del nucleo rende questi O-ring più costosi delle guarnizioni standard a materiale unico. Tuttavia, questo costo è spesso giustificato dalla maggiore durata delle apparecchiature e dalla riduzione dei tempi di inattività.

Tenuta su superfici ruvide

Poiché il rivestimento esterno è meno malleabile della gomma, potrebbe non adattarsi altrettanto bene alle imperfezioni minori, ai graffi o alla ruvidità di una superficie di tenuta. Una sede liscia e ben rifinita è più critica per prestazioni ottimali.

Fare la scelta giusta per la tua applicazione

La tua decisione dovrebbe essere guidata dalle esigenze specifiche del tuo ambiente operativo e dal costo totale di proprietà, non solo dal prezzo iniziale della guarnizione.

- Se la tua attenzione principale è l'efficacia in termini di costi in un'applicazione standard: un O-ring elastomerico tradizionale (come Nitrile o Viton) è quasi sempre la scelta corretta ed economica.

- Se la tua attenzione principale è la tenuta contro sostanze chimiche aggressive o ampie escursioni di temperatura: un O-ring incapsulato in FEP fornisce la protezione necessaria bilanciando le prestazioni con il costo.

- Se la tua attenzione principale è prevenire la contaminazione nei processi alimentari o farmaceutici: i materiali conformi FDA e USP Classe VI utilizzati negli O-ring incapsulati garantiscono la purezza.

- Se la tua attenzione principale è una guarnizione statica critica a lungo termine in un ambiente difficile: il basso set di compressione e l'inerzia chimica di un O-ring incapsulato garantiscono la massima affidabilità.

Abbinando le proprietà della guarnizione alle esigenze dell'applicazione, si garantiscono sia le prestazioni che la longevità delle proprie apparecchiature.

Tabella riassuntiva:

| Caratteristica | O-Ring Incapsulati (FEP/PTFE) | O-Ring Elastomerici Tradizionali |

|---|---|---|

| Resistenza Chimica | Eccellente (Quasi universale) | Limitata (Specifico del materiale) |

| Intervallo di Temperatura | Ampio (es. da -60°C a 205°C) | Più ristretto |

| Flessibilità / Compressione | Buona (dal nucleo elastomerico) | Eccellente |

| Coefficiente di Attrito | Molto Basso | Più Alto |

| Set di Compressione | Basso | Variabile |

| Costo | Costo Iniziale Più Elevato | Costo Iniziale Più Basso |

| Installazione | Sensibile (richiede cura) | Tollerante |

Hai bisogno di una guarnizione affidabile per sostanze chimiche aggressive, temperature estreme o applicazioni ad alta purezza?

KINTEK è specializzata nella produzione di componenti in PTFE ad alte prestazioni, inclusi O-ring incapsulati personalizzati. Combiniamo la produzione di precisione con una scienza dei materiali esperta per fornire guarnizioni che proteggono le tue apparecchiature e ne estendono la vita utile negli ambienti più esigenti dei semiconduttori, medici, di laboratorio e industriali.

Dai prototipi agli ordini ad alto volume, forniamo il supporto di fabbricazione personalizzata di cui hai bisogno. Contatta KINTEK oggi stesso per discutere la tua specifica sfida di tenuta e ottenere un preventivo.

Guida Visiva

Prodotti correlati

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Sfere personalizzate in PTFE Teflon per applicazioni industriali avanzate

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Quali sono le applicazioni principali degli elementi di fissaggio e dei componenti personalizzati in PTFE? Soluzioni critiche per ambienti estremi

- Quali sono i vantaggi chiave del PTFE nella fabbricazione su misura? Sblocca le prestazioni in condizioni estreme

- Quali sono le caratteristiche di base del PTFE? Sbloccare prestazioni estreme in termini di attrito, temperatura e resistenza chimica

- Quali sono alcune applicazioni comuni del PTFE lavorato? Sfruttare le sue proprietà uniche per applicazioni impegnative

- Quali sono i vantaggi materiali della lavorazione del Teflon? Sblocca una resistenza chimica e termica senza pari