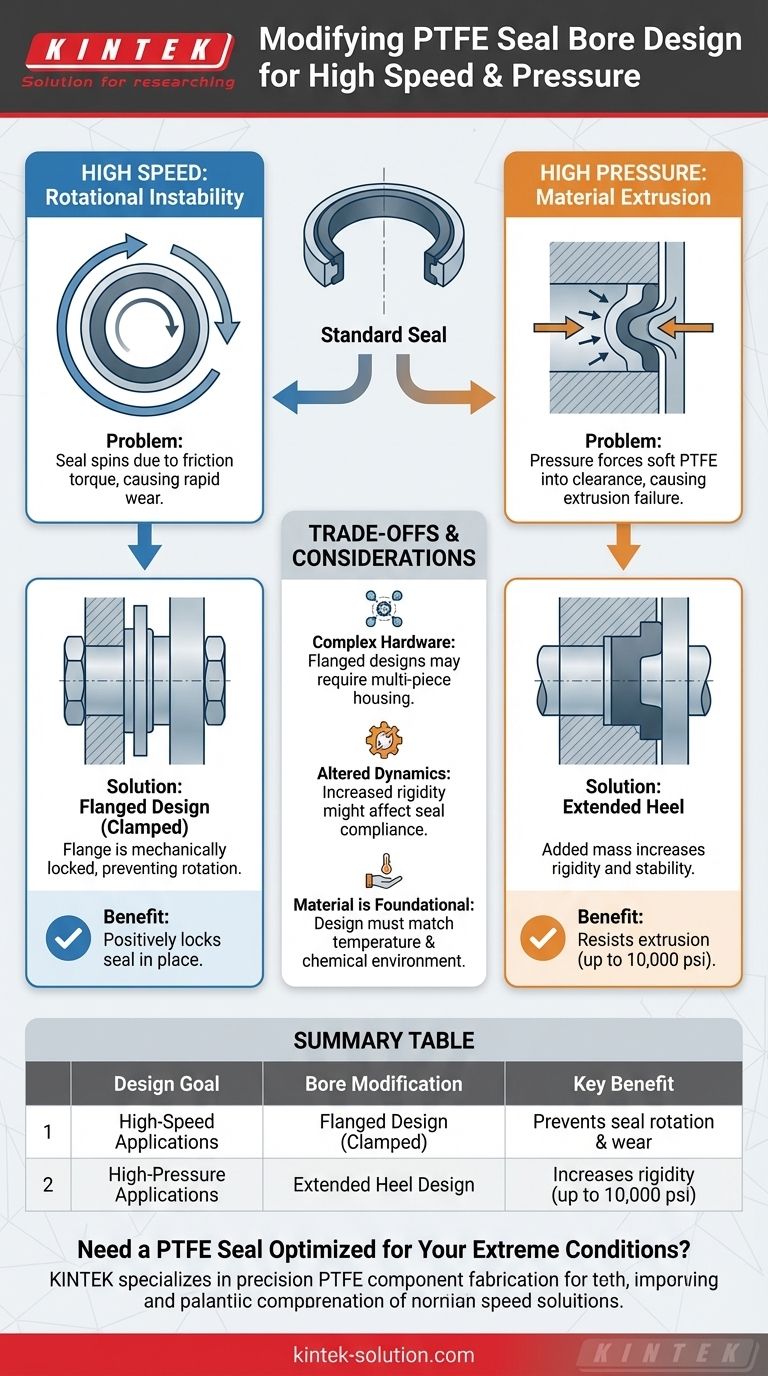

Per adattare una guarnizione in PTFE a condizioni estreme, la progettazione del foro deve essere modificata per contrastare specifiche modalità di guasto. Per applicazioni ad alta velocità, è necessario impedire la rotazione della guarnizione utilizzando un design flangiato bloccato dal sistema meccanico. Per scenari ad alta pressione, la chiave è aumentare la rigidità della guarnizione estendendone il tallone per resistere all'estrusione.

La sfida principale nelle tenute ad alte prestazioni è la gestione delle forze fisiche. La soluzione non risiede nel cambiare il materiale PTFE stesso, ma nel modificare strategicamente la geometria della guarnizione per ancorarla contro lo stress rotazionale (velocità) o impedirle di deformarsi sotto carico (pressione).

La Sfida: Perché le Guarnizioni Standard Falliscono in Condizioni Estreme

Le guarnizioni standard in PTFE, spesso energizzate da un O-ring, sono eccellenti per un'ampia gamma di applicazioni. Tuttavia, spingerle ai limiti massimi di velocità o pressione espone le loro debolezze meccaniche, portando a guasti prevedibili.

Il Problema dell'Alta Velocità: Instabilità Rotazionale

Ad altissime velocità di rotazione, l'attrito tra il labbro della guarnizione e l'albero in movimento può generare una coppia sufficiente a superare l'attrito statico che tiene il corpo della guarnizione nella sua sede.

Questo fa sì che l'intera guarnizione giri all'interno del foro. Questa rotazione incontrollata porta a un'usura rapida e irregolare e a un guasto catastrofico della guarnizione.

Il Problema dell'Alta Pressione: Estrusione del Materiale

Sotto alta pressione, il materiale PTFE relativamente morbido è sottoposto a forze immense. Questa forza tenta di spingere il materiale della guarnizione nello spazio di gioco ridotto tra i componenti hardware statici e dinamici.

Questo processo, noto come estrusione, danneggia permanentemente la guarnizione, creando un percorso di perdita e rendendola inefficace.

Modifiche al Foro per Applicazioni Impegnative

Per superare queste limitazioni, la geometria della guarnizione viene modificata per aggiungere stabilità meccanica dove è più necessaria. Queste non sono modifiche esotiche, ma miglioramenti fondamentali alla progettazione di base della guarnizione.

La Soluzione per l'Alta Velocità: Il Design Flangiato

Per il servizio rotativo ad alta velocità, l'O-ring viene spesso sostituito con un design flangiato. Questa modifica aggiunge una flangia radiale al diametro esterno della guarnizione.

Questa flangia viene quindi bloccata meccanicamente tra due parti dell'alloggiamento hardware durante l'assemblaggio. Bloccando positivamente la guarnizione in posizione, è fisicamente impossibile che ruoti, indipendentemente dalla velocità dell'albero o dall'attrito.

La Soluzione per l'Alta Pressione: Il Tallone Esteso

Per gestire l'alta pressione, il profilo della guarnizione viene modificato con un tallone esteso. Questo aggiunge materiale e spessore significativi al lato statico e non a contatto della guarnizione.

Questa massa aggiunta aumenta drasticamente la rigidità e la stabilità della guarnizione. Agisce come un contrafforte, impedendo alla pressione di deformare la guarnizione e di estrunderla nello spazio di gioco. Se combinato con un energizzatore a O-ring, questo design può raggiungere pressioni fino a 10.000 psi.

Comprendere i Compromessi

Sebbene queste modifiche siano molto efficaci, comportano considerazioni progettuali fondamentali per un'implementazione di successo. L'obiettività richiede il riconoscimento di questi fattori.

I Design Flangiati Richiedono Hardware Più Complesso

Una semplice guarnizione a inserimento si adatta a una scanalatura semplice. Una guarnizione flangiata, tuttavia, richiede una sede più complessa, spesso con un alloggiamento a due pezzi o una piastra di ritegno imbullonata per fornire la forza di bloccaggio necessaria. Ciò può aumentare la complessità di produzione e i tempi di assemblaggio.

I Talloni Estesi Possono Alterare le Dinamiche di Tenuta

Un profilo di tenuta più rigido è migliore nel resistere all'estrusione, ma potrebbe essere meno conforme alle imperfezioni dell'hardware. La progettazione deve essere attentamente bilanciata per garantire che la maggiore stabilità non comprometta la capacità del labbro di tenuta di mantenere un contatto efficace.

Le Proprietà del Materiale Sono Fondamentali

Questi miglioramenti geometrici funzionano perché sfruttano i punti di forza intrinseci del PTFE, come il basso attrito e la resistenza alle alte temperature (fino a 500°F). Il miglior design del mondo fallirà se il materiale di base non è adatto alla temperatura operativa e all'ambiente chimico.

Fare la Scelta di Design Corretta

La decisione finale deve essere direttamente collegata alla sfida principale che è necessario risolvere. Utilizza le condizioni operative del tuo sistema come guida principale per la specifica della guarnizione.

- Se la tua priorità principale è l'alta velocità di rotazione: Scegli un design di guarnizione flangiato che sia bloccato meccanicamente nell'hardware per fornire un blocco anti-rotazione positivo.

- Se la tua priorità principale è l'alta pressione di sistema: Specifica una guarnizione con un tallone esteso per fornire la rigidità e la stabilità necessarie per prevenire l'estrusione.

- Se devi affrontare sia alta velocità che alta pressione: Avrai bisogno di una soluzione ingegnerizzata che probabilmente combini questi principi, richiedendo possibilmente materiali di riempimento PTFE avanzati per gestire calore e usura.

Comprendendo come queste specifiche modifiche geometriche risolvono problemi meccanici distinti, è possibile progettare un sistema di tenuta più robusto e affidabile.

Tabella Riassuntiva:

| Obiettivo di Progettazione | Modifica del Foro | Vantaggio Chiave |

|---|---|---|

| Applicazioni ad Alta Velocità | Design Flangiato (Bloccato) | Previene la rotazione e l'usura della guarnizione |

| Applicazioni ad Alta Pressione | Design con Tallone Esteso | Aumenta la rigidità per resistere all'estrusione (fino a 10.000 psi) |

Hai bisogno di una guarnizione in PTFE ottimizzata per le tue condizioni estreme?

KINTEK è specializzata nella fabbricazione di componenti di precisione in PTFE per i settori dei semiconduttori, medicale, di laboratorio e industriale. Sia che tu abbia bisogno di una guarnizione flangiata personalizzata per il servizio rotativo ad alta velocità o di una guarnizione ad alta pressione con un tallone esteso, la nostra esperienza garantisce una soluzione robusta e affidabile.

Forniamo fabbricazione personalizzata da prototipi a ordini ad alto volume, assicurando che le tue guarnizioni siano progettate per le massime prestazioni.

Contatta KINTEK oggi stesso per discutere la tua applicazione e ricevere un preventivo.

Guida Visiva

Prodotti correlati

- Produttore di parti PTFE personalizzate per le parti in teflon e le pinzette in PTFE

- Produttore di parti in PTFE personalizzate per contenitori e componenti in teflon

- Boccola in PTFE personalizzabile per applicazioni industriali avanzate

- Nastri sigillanti in PTFE personalizzati per applicazioni industriali e high-tech

- Manicotti e tubi cavi in PTFE personalizzati per applicazioni avanzate

Domande frequenti

- Quali suggerimenti possono migliorare i risultati della lavorazione del Teflon? Padroneggiare strumenti affilati, controllo del calore e supporto rigido

- Perché la lavorazione CNC è preferita per i componenti in Teflon rispetto ad altri metodi? Sblocca precisione e design complessi

- Quali settori utilizzano componenti lavorati in PTFE e per quali applicazioni? Componenti critici per ambienti esigenti

- Quali sono le considerazioni future per la lavorazione del Teflon? Padroneggiare le sfide dei materiali con la tecnologia intelligente

- Perché l'asta in PTFE è adatta per le applicazioni automobilistiche? Migliora le prestazioni e la durata del veicolo